На точность обработки существенно влияет ряд факторов, сопутствующих движению режущей кромки инструмента по обрабатываемой поверхности, выполняемому в соответствии с кинематикой станка. И результате несоответствия действительных движений заготовки и инструмента движениям, предусмотренным кинематической схемой станка, возникает погрешность обработки.

При автоматической подаче погрешность обработки не зависит от действий рабочего, а определяется свойствами станка, инструмента и обрабатываемых заготовок и характеризует тем самым погрешность работы станка. Она не зависит от нагрузки и возникает вследствие неточности кинематической схемы станка и его отдельных узлов.

В состав погрешности обработки входит также погрешность, возникающая от неправильности взаимного расположения инструмента и заготовки в начале перехода, а также от неточности регулировки упоров и остановов. Это — погрешность настройки.

Кроме указанных, в погрешность обработки входят геометрическая неточность станка в ненагруженном состоянии; неточность режущего инструмента; износ режущего инструмента; деформация упругой технологической системы станок — приспособление — инструмент — заготовка; температурные деформации узлов станка, обрабатываемой заготовки и режущего инструмента; остаточные деформации заготовки; неточность измерений в процессе обработки.

Кроме указанных, в погрешность обработки входят геометрическая неточность станка в ненагруженном состоянии; неточность режущего инструмента; износ режущего инструмента; деформация упругой технологической системы станок — приспособление — инструмент — заготовка; температурные деформации узлов станка, обрабатываемой заготовки и режущего инструмента; остаточные деформации заготовки; неточность измерений в процессе обработки.

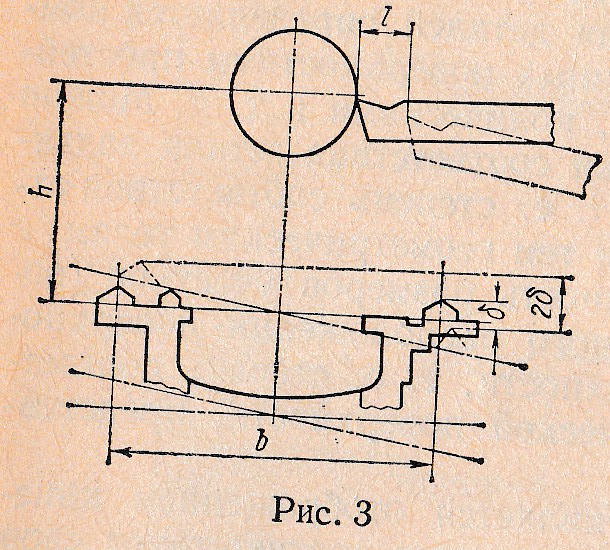

Стандарты на нормы точности станков определяют методы проверки точности. Однако эти нормативы относятся к погрешностям станка, поэтому для определения погрешностей заготовок и деталей, являющихся следствием погрешностей станка, необходимо производить пересчеты. Так, «извернутость» направляющих станин приводит к смещению суппорта и соответствующему смещению резца в горизонтальном направлении (рис. 3). Обозначая размер извернутости станины через δ, а вызванное ею смещение резца через l, получаем:

l = δh/b,

где h — высота центров; b — расстояние между осями направляющих станины. Извернутость направляющих станины вызывает также искажение формы обрабатываемой заготовки на участке, соответствующем длине извернутости станины.

При смещении резца на размер α вверх-вниз относительно оси станка (рис. 4) диаметр D заготовки увеличивается на размер ∆ = 2а2/D. Например, при смещении резца на 0,3 мм и диаметре обрабатываемой заготовки 30 мм погрешность от смещения резца (по диаметру) составляет ∆ = 2*0,32/30 = 0,006 мм. Такое же смещение в направлении, нормальном к обрабатываемой поверхности, вызывает погрешность ∆ = 0,6 мм, т. е. в 100 раз больше.

При смещении резца на размер α вверх-вниз относительно оси станка (рис. 4) диаметр D заготовки увеличивается на размер ∆ = 2а2/D. Например, при смещении резца на 0,3 мм и диаметре обрабатываемой заготовки 30 мм погрешность от смещения резца (по диаметру) составляет ∆ = 2*0,32/30 = 0,006 мм. Такое же смещение в направлении, нормальном к обрабатываемой поверхности, вызывает погрешность ∆ = 0,6 мм, т. е. в 100 раз больше.

Биение вращающихся центров станка приводит к биению обрабатываемых поверхностей заготовки относительно оси центральных отверстий. При перестановке обработанной заготовки на другой станок с другим биением центров может возникнуть отклонение от соосности у заготовок, обрабатываемых в разных условиях. Обработка в неподвижных центрах исключает биение и обеспечивает соосность поверхностей заготовки при обработке в несколько установов.

На точность обработки существенно влияет правильность установки самого станка, так как отклонение от геометрической точности станка приводит к погрешности обработки. Точность обработки зависит также от точности изготовления режущего инструмента, которая в процессе эксплуатации снижается ввиду износа, искажающего как форму, так и размеры инструмента. Кроме того, на точность обработки заготовки влияют погрешность изготовления приспособлений как в ненагруженном состоянии, так и в процессе работы, а также износ элементов приспособлений (например, кондукторных втулок).