Технологический процесс может быть устойчивым или неустойчивым, налаженным или разлаженным, вследствие чего качество деталей может получаться однородным или неоднородным. Детали однородного качества имеют незначительные колебания, в то время как детали и (однородного качества характеризуются большими колебаниями размеров, формы или свойства.

С помощью кривых распределения исследуют точность обработки законченного технологического процесса. При этом не учитывается последовательность обработки заготовок, так как все заготовки данной партии как бы перемешиваются, и систематические постоянные и переменные погрешности не отделяются от случайных, и влияние как тех, так и других выражается в общем виде как рассеивание размеров.

Статистический метод исследования точности обработки с построением точечных диаграмм свободен от этих недостатков и позволяет исследовать технологический процесс значительно глубже, чем метод кривых распределения; при этом оказывается возможным разделить влияние случайных и систематических погрешностей (как постоянных, так и изменяющихся).

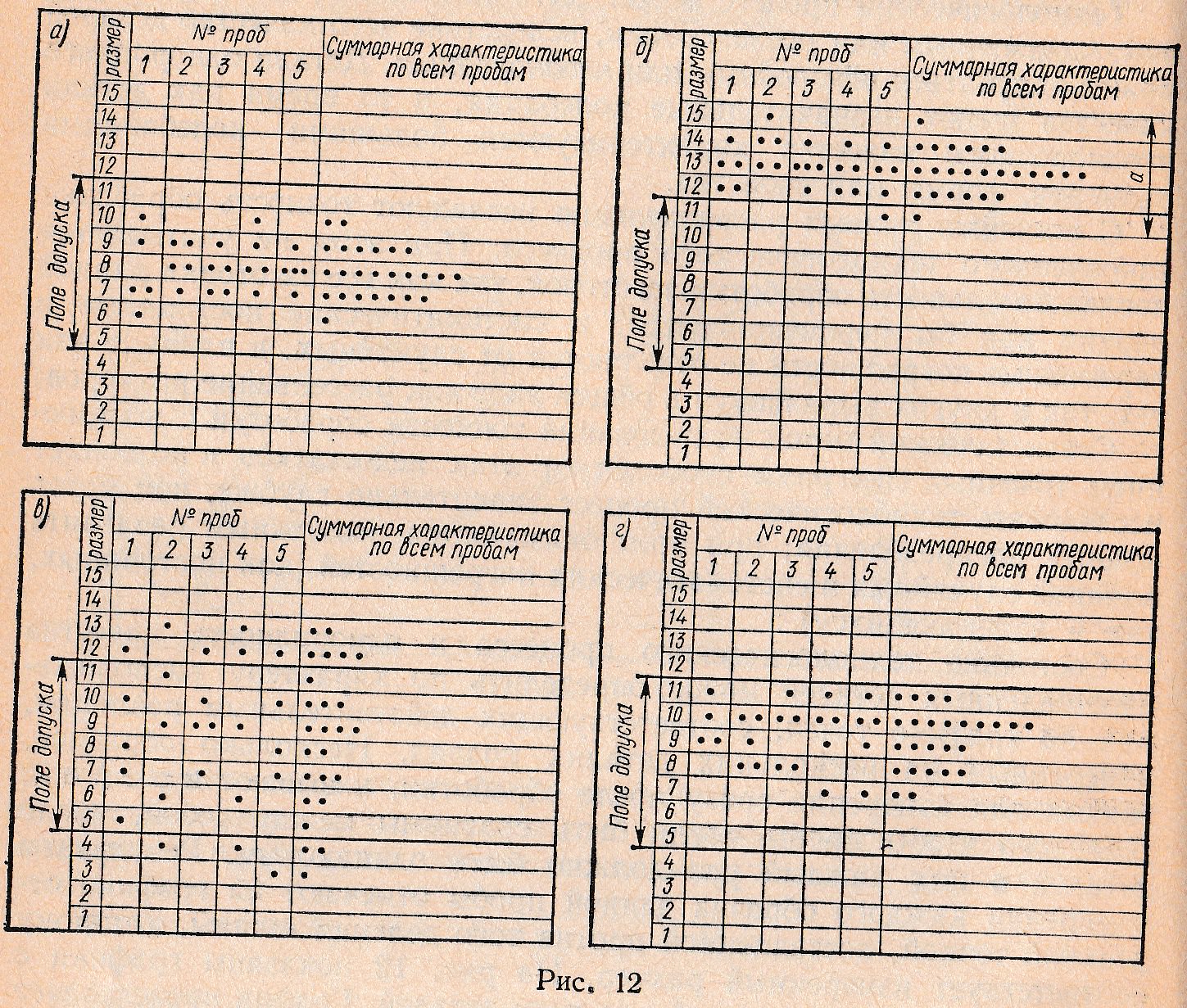

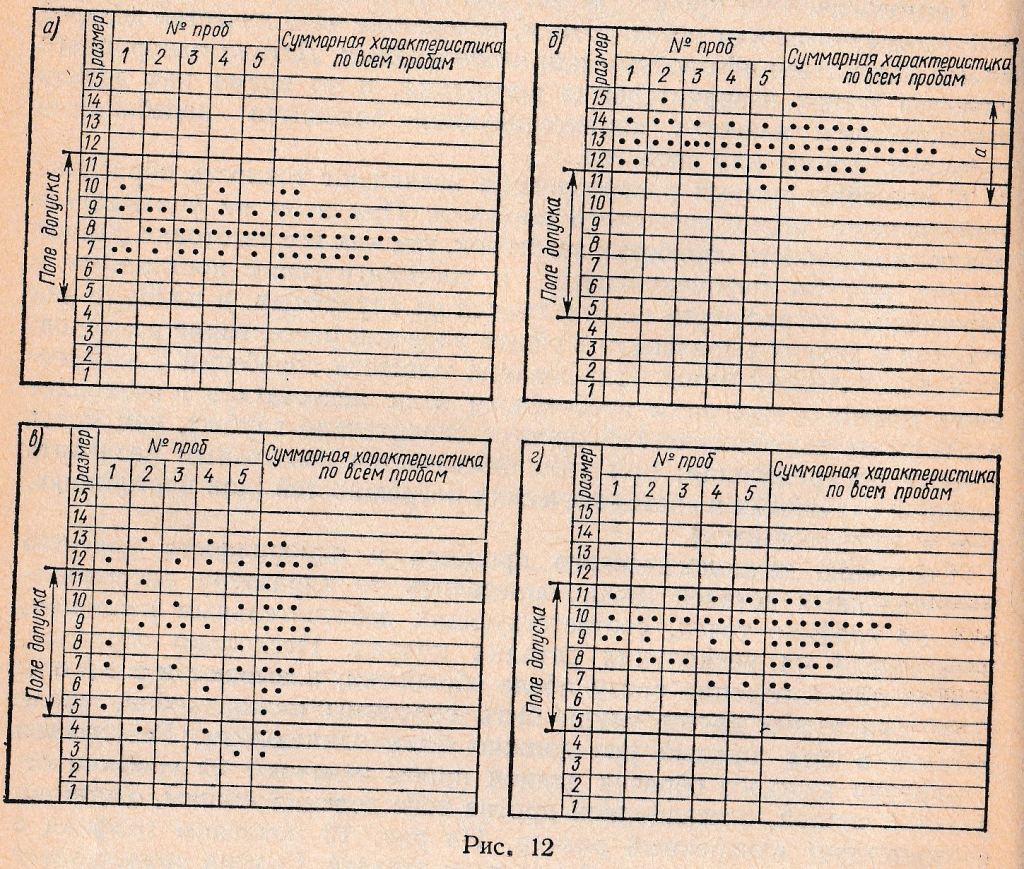

Состояние технологического процесса и однородность качества изготовленных деталей можно определить по характеру расположения на графике точек, соответствующих действительным размерам, измеренным на нескольких деталях подряд. Несколько образцов, взятых для измерения сразу после обработки, называют пробой. Для того чтобы пробы могли быть сравнимы между собой, число деталей в них каждый раз должно быть одинаковым. Результаты измерения каждого образца данной пробы отмечают на графике отдельной точкой, поставленной против того деления шкалы, которому соответствует измеренный размер. На рис. 12 показаны графики с результатами измерения пробы из пяти деталей. График представляет группу из пяти точек, расположенных в одной вертикальной колонке с номером очередной пробы.

График на рис. 12, α характеризует устойчивый налаженный технологический процесс, так как все точки размещаются в пределах допуска, причем центр кривой рассеивания располагается на линии, разделяющей поле допуска на две примерно равные части. На рис. 12, б поле рассеивания симметрично, но сильно смещено в сторону увеличения размера, при этом разброс α меньше, чем размер допуска. Это свидетельствует о том, что технологический процесс обработки является устойчивым, но требует подналадки для общего уменьшения размеров детали, чтобы все точки, характеризующие качество (размеры) деталей, оказались в пределах поля допуска. На рис. 12, в показан график с большим разбросом точек, выходящих в ряде случаев за пределы поля допуска, хотя центр рассеивания лежит в середине допуска на размер. Этот график свидетельствует о том, что метод изготовления должен быть изменен, например, введением повторного рабочего хода или заменой обтачивания шлифованием. На рис. 12, г показан график, характеризующий наличие какой-то постоянной причины, вызывающей смещение центра рассеивания, что определяет необходимость наладки станка для устранения этой причины.

Точечные диаграммы можно строить не только для одной партии заготовок, но и для нескольких последовательно обрабатываемых партий, при этом партии разбиваются на группы, содержащие по нескольку последовательно обрабатываемых заготовок. Тогда по оси абсцисс откладываются не номера проб, а номера групп, но при этом рассеивание средних значений групп (средних арифметических значений размеров заготовок, входящих в группу) будет меньше, чем рассеивание размеров отдельных заготовок.

Чтобы подналадка процесса обработки была сведена к минимуму и производилась как можно реже, необходимо стремиться использовать полный размер поля допуска от наладки до наладки. Для этого работу после наладки начинают с размера, противоположного тому, который определяет момент остановки процесса для очередной наладки станка, а не со среднего размера, расположенного где-то около середины поля допуска, и тем более не с размера, близкого к границе допуска, на которой необходимо остановить станок для очередной наладки.