Звеносборочная линия ППЗЛ-650 состоит из шпалопитателя с наклонным рольгангом, на который подают шпалы, станка для сверления шпал, стенда с цепным конвейером и роликовыми опорами и сборочного станка для запрессовки костылей.

Звеносборочную линию размещают па прямом участке пути длиной не менее 100 м с междупутьями 5,8—7 м или на смонтированной и уплотненной грунтовой площадке. Производительность звеносборочной линии при сборке 25 м звеньев с эпюрой шпал 1840 шт. на 1 км — 585 м/смену при костыльном скреплении и 325 м/смену — при шурупно-клеммном; с эпюрой шпал 1600 шт. на 1 км производительность линии — соответственно 650 и 365 м/смену.

Звеносборочную линию обслуживает бригада из 12 монтеров пути. Бригада из 7—9 чел. осуществляет подачу материалов верхнего строения пути на звеносборочную линию, перегрузку готовых звеньев с приемочных тележек на сцеп железнодорожных платформ, проверку качества собранных звеньев и обслуживает электростанцию.

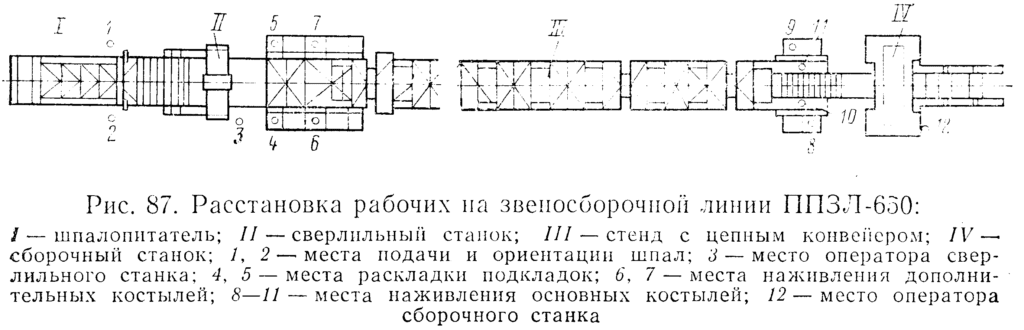

Технология сборки звеньев на полуавтоматической звеносборочной линии заключается в следующем. Край подаст пакет шпал па горизонтальный транспортер шпалопитателя. По мере необходимости шпалы продвигают к рабочим местам, которые обслуживают монтеры пути 1 и 2 (рис. 87).

Старший монтер 1 осуществляет пуск и остановку привода шпалопитателя, следит за тем, чтобы на рольганге находилось не менее двух шпал и шпалы прилегали одна к другой, наблюдает за правильной погрузкой шпал краном на шпалонитатель. По мере необходимости включает горизонтальный транспортер для передвижения шпал к ограничителям длины. Кроме того, вместе с монтером 2 проверяет на ограничителях длину и высоту каждой шпалы. Если длина шпалы превышает 2800 мм, а высота 200 мм, то ее сбрасывают со шпалопитателя в сторону.

Годные шпалы укладывают широкой постелью вниз и направляют на наклонный транспортер шпалопитателя I, который подает их на рольганг, откуда они поступают на сверлильный станок II. На рольганге шпалы задерживаются упором. Очередная шпала выдается на секцию стенда сверлильного станка двумя звездочками, которые при вращении своим зубом упираются в шпалу и переносят ее через упор.

Сверлильным станком II управляет электромеханик-оператор 3, который следит за подачей шпал к сверлильному станку и за выдачей их на транспортер стенда и условными сигналами поддерживает связь со старшим оператором сборочного станка и с рабочими шпалопитателя. Подача шпал к сверлильному станку, сверление отверстий, антисептирование и выдача на ценной транспортер стенда выполняются автоматически.

Сверлильный станок II имеет две сверлильные головки, каждая из которых снабжена пятью шпинделями. Отверстия для костылей в шпалах сверлят на глубину 110—130 мм сверлами диаметром 12,5 мм, для шурупов — на глубину 120—140 мм сверлами диаметром 16 мм. Для подголовочной части шурупа отверстие дополнительно рассверливают на глубину до 20 мм сверлом диаметром 19—20 мм. При одновременной сверловке отверстий на два диаметра на сверло диаметром 16 мм надевают зенкер. Производительность сверлильного станка —280 шпал.

Стенд III непрерывно подает рельсы и шпалы со скреплениями на сборочный станок, на котором производятся следующие операции: укладка рельсов очередного звена на опоры с роликами, соединение стыкователями рельсов зашиваемого звена с рельсами последующего звена, подача шпал от сверлильного станка к сборочному, укладка подкладок на шпалы, а при костыльном скреплении — наживление костылей; при шурупно-клеммном скреплении — наживление шурупов и установка клемм.

К сборочному станку IV от сверлильного станка шпалы подаются цепями транспортера. На секции стенда установлена направляющая, которая выравнивает шпалы по шнуровой нитке перед их выходом на секцию сборочного станка. Для укладки рельсов на стенд установлены опоры и боковые ролики, с помощью которых рельсы точно по ширине колеи направляются в сборочный станок.

Монтеры 4 и 5 торцом подкладки очищают шпалы от стружки и укладывают подкладки, совмещая отверстия в подкладках и шпалах. При сборке звеньев на шурупно-клеммном скреплении на подкладки укладывают карточки и закрепляют их скобами.

Монтеры пути 6 и 7 наживляют вертикально дополнительные (обшивочные) костыли или шурупы в просверленные в шпалах отверстия на глубину не менее 45 мм. Если костыли задевают за опору для рельсов и шпалы опрокидываются, рабочие останавливают транспортер аварийным выключателем, сообщают об этом оператору сверлильного станка и поправляют шпалы.

Рельсы укладывают краном на рельсовые опоры стенда. Монтеры 8 и 9, находящиеся у сборочного станка, наживляют наружные основные костыли, следя за тем, чтобы они были в вертикальном положении, пли устанавливают наружные клеммы и клеммные болты. Эти же рабочие устанавливают рельсостыкователи для стыковки новой пары рельсов с рельсами собираемого звена. Пальцы рельсостыковатсля вставляют в отверстия стыкуемых рельсов и заклинивают флажками.

На сборочном станке шпалы (по одной) последовательно прикрепляются к подошвам рельсов по заданной эпюре.

При этом осуществляется передвижка рельсов на величину, соответствующую расстоянию между соседними шпалами, прием, центрирование и прижатие шпал с прикрепленными к ним подкладками к подошвам рельсов собираемого звена и задавливание костылей или завинчивание шурупов и гаек клеммных болтов.

Находящиеся в середине стенда и сборочного станка монтеры пути 10 и 11 наживляют вертикально внутренние основные костыли или устанавливают внутренние клеммы и клеммные болты; после сборки звена снимают рельсостыкователи. Выходящее из сборочного станка звено попадает на три приемочные тележки,, которые доставляют его под козловые краны.

У сборочного станка находится рабочее место старшего электромеханика-оператора 12, который контролирует работу всей звеносборочной линии — в начале процесса сборки следит за укладкой рельсов на стенд и заводит их в поддерживающие ролики сборочного станка, зашивает первые три шпалы на первом собираемом звене, затем переводит сборочный станок на автоматический режим; следит за операциями каждого цикла сборочного станка и за качеством собираемых звеньев; устанавливает приемочные тележки под собираемое звено, при помощи тяговой лебедки подает готовое звено под козловые крапы, а после его снятия возвращает тележки к сборочному станку.

Звенья для укладки в кривых участках пути собирают так же, как и для прямых, но зашивают с требуемым уширением; внутреннюю нить собирают с применением укороченных рельсов. Укороченный рельс стыкуется с рельсом последующего звена рельсостыкователем.

Для сборки звеньев с уширением колен раздвигают сверлильные головки (па половину уширения каждую), калибрующие и направляющие ролики и прессовые (или шуруповертные) головки па сборочном станке. Ширину колеи проверяют на первом звене над каждой шпалой.

Механизированный звеносборочный стенд ЗС-400 состоит ил шпалопитателя, сверлильной установки, зоны пришивки подкладок, передвижного стенда, станка для забивки костылей. Стенд устанавливают на горизонтальном прямом участке пути длиной не менее 85 м. Козловыми пли стреловыми кранами подают материалы верхнего строения к стенду и убирают готовые звенья.

На базе работают обычно в две смены: в первую собирают звенья рельсо-шпальной решетки, во вторую грузят звенья на путеукладочный поезд и выгружают поступающие на базу материалы.

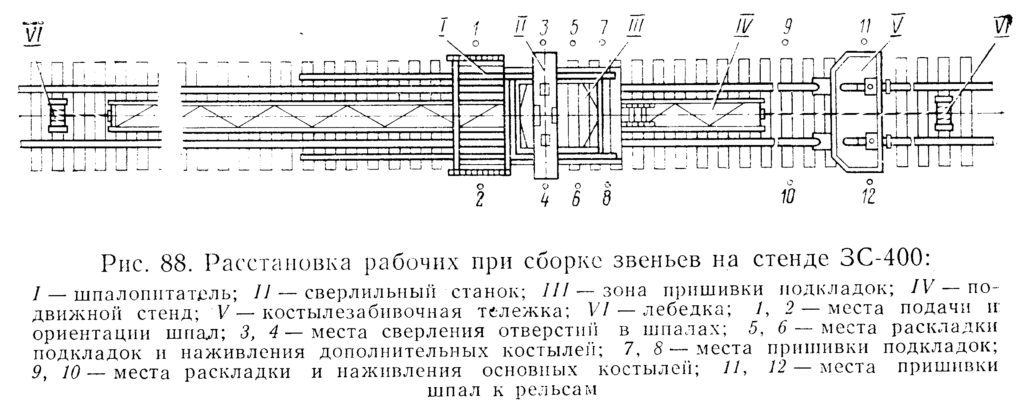

Шпалы, скрепления и рельсы подаются на стенд краном, который обслуживает звено, состоящее из машиниста крана и двух монтеров пути — стропольщиков. На шпалопитатель I краном подают пакет из 100—120 шпал. Монтеры пути 1 и 2 (рис. 88) осматривают шпалы, отбраковывают нестандартные и убирают их со шпалопитателя в сторону. Годные шпалы подают широкой постелью вниз на цепной конвейер, который передвигает их по 1 шт., на позицию сверления отверстия.

В технологические перерывы в работе монтеры обрезают длинные шпалы, антисептируют места среза и направляют шпалы на конвейер сверлильного станка.

Сверлильный станок II состоит из двух сверлильных головок, каждая из которых представляет собой блок из пяти электродрелей по дереву, опускающихся и поднимающихся при помощи рычажно-шарнирной системы. На станке шпалу устанавливают по шнуровой линии при помощи одной неподвижной и другой подпружиненной лыж и клещевыми захватами центрируют относительно сверлильных головок. Монтеры 3 и 4 высверливают в шпалах в зависимости от их назначения 8 или 10 отверстий.

Затем шпала цепным шпалопитателем доставляется к месту укладки подкладок и наживления дополнительных костылей. Эту работу выполняют монтеры пути 5 и 6. После этого по конвейеру шпала поступает к месту забивки костылей III (монтерами 7 и 8) костылезабивочнымп молотками, шарнирно подвешенными на подпружиненных тягах к стойкам эстакады сверлильного станка. С пришитыми подкладками шпалу перемещают зубьями шпалопи- тателя к наклонным направляющим, по которым она скатывается на передвижной стенд IV.

У основания направляющих расположены концевые электропереключатели. Шпала, скатившаяся по направляющим, нажимает на рычаги электропереключателей и включает электролебедку VI, которая передвигает подвижной стенд на одну шпалу.

Подвижней стенд с упорными откидывающимися зубьями при периодическом перемещении его вперед снимает шпалы с улавливателей, пока не будут набраны по эпюре все шпалы на одно звено. После этого включается лебедка и стенд со шпалами, уложенными по эпюре и шнуровой нитке, перемещается в зону сборки звена. В это время монтеры пути 9 и 10 раскладывают по концам шпал по два костыля для прикрепления рельсов к шпалам через подкладку. После остановки стенда два монтера пути 11 и 12 электродрелями просверливают в стыковых шпалах по одному отверстию изнутри колеи по каждой рельсовой нити для установки вторых внутренних основных костылей.

Затем включают вторую электролебедку VI, установленную в другом конце стенда, и стенд перемещается в исходное положение для набора шпал на следующее звено. Находившиеся на стенде шпалы остаются лежать на головках рельсов сборочного пути. Упорные зубья стенда отклоняются и беспрепятственно проходят под шпалами, не сбивая их расположения по эпюре и шнуровой нитке. На шпалы с подкладками, лежащие на позиции сборки, краном подаются рельсы, которые укладываются подошвами между ребордами подкладок по угольнику для прямых участков пути и с расчетным смещением для кривых.

Монтеры 9 и 10 наживляют по два основных костыля каждой нити, а монтеры 11 и 12 устанавливают на рельсы звена костыле-забивочную тележку V и забивают основные костыли электромолотками. Забив костыли, тележку убирают на специальную площадку, а звено перекладывают краном на площадку доводки, на которой монтеры пути размечают краской на шейках рельсов местоположения осей шпал и забивают в шпалы клейма, а два монтера устанавливают пружинные противоугоны. После выполнения этих работ звено краном укладывают в штабель, а затем грузят на путеукладочный поезд.

Всего в первую и вторую смены в обеих бригадах работают 24 чел. За смену собирают до 425 м рельсо-шпальной решетки с эпюрой шпал 1840 шт. на 1 км.

При небольших объемах работ устраивают звеносборочные базы, на которых сборка осуществляется при помощи механизированного инструмента и железнодорожного стрелового крана грузоподъемностью 15 т. Производительность такой базы 0,5 км/смену. Пакет шпал при помощи крана раскладывают на пути-шаблоне, затем шпалы распределяют по эпюре с подбором стыковых и предстыковых и выравниванием концов. Отверстия для костылей сверлят электродрелями через шаблон-кондуктор. После удаления опилок отверстия антисептируют.

Над просверленными отверстиями раскладывают накладки и наживляют дополнительные (обшивочные) костыли. Затем краном укладывают рельсы на шпалы с подкладками. На одной из рельсовых нитей масляной краской размечают положение шпал и размещают их по меткам, наживляют основные костыли, устанавливают глухие шаблоны, обеспечивающие необходимую ширину колеи, и забивают наживленные костыли механическими костылезабивате- лями. Пришив рельсы к шпалам, раскладывают и устанавливают на подошве рельсов пружинные противоугоны. Готовые звенья краном укладывают в штабеля. Трудоемкость сборки звеньев по такой технологии 55—60 чел.-дней на 1 км пути.

Если не применяют автостыкователи, то на передние (по ходу укладки) концы рельсов звена устанавливают накладки, гайки на стыковых болтах завинчивают так, чтобы при укладке рельсошпальной решетки накладки можно было раздвинуть и установить следующее звено.

Звеносборочные базы для сборки звеньев с железобетонными шпалами с рельсами Р50 и Р65 длиной 25 м, скреплениями марки КБ в зависимости от годового объема работ и продолжительности использования базы на одном месте рекомендуются двух типов.

База первого типа оснащена звеносборочной линией ЗЛЖ-1 производительностью 650 м/смену и козловым краном. Такая база целесообразна при годовом объеме укладки пути 50 км и более.

База второго типа производительностью 200 м/смену состоит из одной секции для сборки звеньев пути и одной — для сборки стрелочных переводов, оснащена стреловым краном на железнодорожном ходу. Она рекомендуется при годовом объеме укладки меньше 50 км в год.

Звеносборочная линия ЗЛЖ-1 предназначена для сборки звеньев с железобетонными шпалами, скреплением КБ, с эпюрой шпал до 2000 шт/км. Линию обслуживают 30 чел., включая мастера, бригадира, машинистов, стропольщиков и монтеров пути на линии комплектации клеммных и закладных болтов.

Звено собирают в такой последовательности: два стропольщика козловым краном подают из штабеля пакет шпал на шпалопитатель, где их раскладывают в один ряд и выравнивают по торцам. После проверки качества отверстий в шпалах шесть монтеров пути раскладывают на них прокладки и подкладки, устанавливают в гнезда скомплектованные закладные болты. Затем шпалы подают конвейером к автоматическому сборочному станку, подъемник которого прижимает их к подошве ранее уложенного краном рельса. Два монтера устанавливают в гнезда подкладок скомплектованные клеммные болты. Одновременно гайковерты, смонтированные на станке, завинчивают гайки клеммных и закладных болтов на предыдущей шпале и возвращаются к последующей. Автоматом завинчивания гаек управляет один монтер пути.

Два стропольщика подают козловым краном на каждую боковую площадку сборочного стенда по пять рельсов. С площадок рельсы перемещают механизмом продольной подачи к сборочному станку. Передвижение рельсов ограничено упорами, которые опускаются или поднимаются вместе с блоками гайковертов. После укладки рельсов столы механизмов подъема и центрирования подают шпалу к рельсу, затем звено перемещается на шаг эпюры. Перед опусканием этих столов в работу включают прижимные столы, которые удерживают шпалу у рельсов до тех пор, пока гайковерты сборочного станка не вернутся в исходное положение и ключи не будут надеты на гайки клеммных и закладных болтов.

Готовое звено снимают траверсой с автоматическими захватами и доставляют к месту доводки, где три монтера довинчивают гайки отдельных клеммных и закладных болтов, смазывают концы рельсов и накладки антикоррозионной смазкой, укладывают накладки с болтами на шпалы и устанавливают автостыкователп. После этого звено укладывают в штабеля до 16 рядов по высоте или грузят на подвижной состав.

Затраты труда на сборку 1 км рельсо-шпальной решетки 50 чел.-дней. По сравнению с затратами труда па сборку вручную производительность труда увеличивается на 50%.

При сборке звеньев рельсо-шпальной решетки с применением механизированного инструмента звенья собирают в три яруса вдоль внешних сторон железнодорожных путей. Нижние звенья служат шаблоном для сборки верхних. По мере сборки готовые звенья грузят на подвижной состав для отправки к месту укладки.

Звенья с железобетонными шпалами собирают поточным способом. Сначала выполняют подготовительные работы — комплектуют рельсы с подкладками на стенде, затем основные — собирают звенья на пути-шаблоне. Комплектуют рельсы с подкладками в такой очередности: на стенд подают в контейнерах скрепления; в гнезда стенда устанавливают подкладки и прокладки; на подкладки кладут болты с клеммами. Затем на подкладки укладывают рельсы; в гнезда подкладок устанавливают заранее собранные клеммные болты и электроключами завертывают гайки.

При сборке звеньев выполняются следующие процессы:

- подача пакетов железобетонных шпал на места сборки, раскладка и раздвижка шпал на эпюре;

- установка прокладок под подкладки и раскладка закладных болтов, изолирующих шайб и втулок;

- транспортирование со стенда стреловым краном рельсов с подкладками и укладка их на шпалы;

- установка болтов па первой нитке и завертывание гаек;

- укладка рельсов по угольнику и шаблону, поправка шпал, установка болтов на второй нитке и завертывание гаек.

Закладные болты завертывают электрогаечным ключом.

Рельсы при сборке звена раскладывают с приболченными к ним подкладками на уложенные по эпюре железобетонные шпалы. Закладные болты, прикрепляющие к шпалам рельсы, сначала завинчивают на шнуровой нити, а после установки через 3—4 м на звене глухих шаблонов — на шаблонной нити. Стяжные шаблоны (обеспечивают заданную ширину между рельсовыми нитями), крепят к подошве рельсов захватами таким образом, чтобы электрогаечный ключ мог свободно передвигаться по головке рельса.

Звенья с укороченными рельсами для кривых участков пути собирают на пути-шаблоне, а если рельсы предварительно скомплектованы с подкладками — отдельно на стенде.

При сборке звеньев с железобетонными шпалами особое внимание должно быть обращено на проверку электрического сопротивления шпал и звеньев в собранном виде. Перед сборкой звеньев очищают закладные шайбы шпал от цементного раствора и прибором Ц-315 измеряют электрическое сопротивление при температуре воздуха, указанной в Инструкции. Полученное сопротивление сравнивают со средним значением сопротивления пяти шпал — эталонов. Такие эталоны должны быть на базе.

Измеряют также электрическое сопротивление каждого собранного звена пути с железобетонными шпалами, подготовленного для участка с автоблокировкой. Электрическое сопротивление собранных звеньев сравнивают с данными, полученными по двум контрольным звеньям — эталонам, уложенным на базе, тщательно проверенным в сухую погоду и удовлетворяющим нормам.

Результаты проверки звеньев записывают в журнал, в который заносят очередной номер звена, даты и часы проверки, величину электрического сопротивления. Замеры электрического сопротивления звеньев — эталонов записывают в журнал три раза в смену. Звенья, удовлетворяющие нормам электрического сопротивления, маркируют — на верхней стороне середины концевой шпалы звена черной краской надписывают его очередной номер.