Путь укладывают путеукладочными кранами. Руководить укладкой пути должен работник, занимающий должность не ниже строительного мастера. Звенья рельсо-шпалыюй решетки укладывают по оси пути, отклонение от которой не должно превышать З см в прямых и 5 см в кривых участках.

При сооружении второго пути отклонение оси рельсо-шпальной решетки от проектной оси пути допускается только в полевую сторону. Стыки рельсов устанавливают по угольнику с забегом не более 3 см на прямом участке пути и 3 см сверх половины стандартного укорочения рельсов в кривых.

Для обеспечения правильного положения рельсовых стыков в кривых предварительно рассчитывают укладку укороченных рельсов.

На перегонах путь укладывают путеукладчиками. Выбор типа путеукладчика зависит от условий производства работ и годового объема укладки.

Укладочный кран УК-25 целесообразен при объемах работ более 70 км в год, путеукладчик ПБ-3 — при 30—70 км в годи ПУ-4— при 30 км в год и менее.

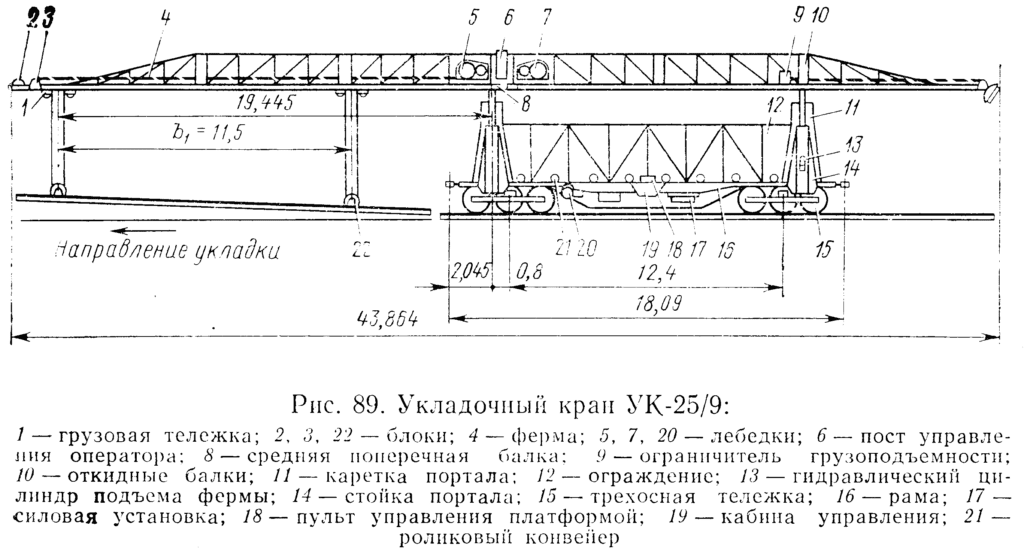

Консольные укладочные краны УК-25 имеют высокую производительность и могут укладывать до 4 км пути в смену. Путь с деревянными шпалами укладывают укладочным краном УК-25/9 (рис. 89) грузоподъемностью 9 т, с железобетонными шпалами — укладочными кранами УК-25/17 и УК-25/18 грузоподъемностью соответственно 17 и 18 т.

Звенья рельсо-шпальной решетки подают к месту укладки подвижным составом, оборудованным роликовым транспортером. Во избежание больших перетяжек пакетов звеньев к крану длина состава не должна превышать 14—16 платформ. Между платформами с пакетами звеньев располагают моторную платформу, а в хвосте поезда — локомотив, который на уклонах более 2,5%о остается при составе с пакетами звеньев в течение всего периода укладки рельсо-шпальной решетки.

После прибытия поезда с пакетами звеньев на место работ укладочный кран с частью платформ отцепляют от состава и перемещают к месту укладки.

Количество четырехосных платформ, груженных пакетами звеньев рельсо-шпальной решетки, прицепляемых к путеукладчику УК-25/9, зависит от профиля участка и не должно превышать на площадке и уклоне пути до 5‰ пяти, на уклонах от 5 до 10‰— трех, на уклонах более 10‰ — одной.

При производительности 4,25 км в смену укладку звеньев рельсо-шпальной решетки краном УК-25 выполняет бригада, состоящая из машиниста крана, оператора крана, машиниста моторной платформы и 30 монтеров пути. Четыре монтера снимают крепления пакетов звеньев рельсо-шпальной решетки, двое из них стропуют верхнее звено пакета. Закончив эту работу, спускаются на площадки у основания стоек крана и подают сигнал о готовности звена к подъему и укладке.

Звенья рельсо-шпальной решетки укладывают 10 монтеров пути. По сигналу бригадира оператор крана включает подъемные лебедки, поднимает звено на высоту 0,6 м от пакета, включает тяговую лебедку, перемещает звено к месту укладки и опускает на земляное полотно. При приближении звена к поверхности основной площадки монтеры пути принимают звено, стыкуют один конец его с ранее уложенным звеном и направляют укладываемое звено по проектной оси пути, после чего оператор крана опускает звено на земляное полотно.

Пакеты звеньев перетягивают на платформу укладочным краном, не прерывая его работы. Одновременно с перемещением крана к концу уложенного звена последнее звено пакета поднимают, передвигают по стреле крана и перетягивают следующий пакет на первую половину платформы крана. После, укладки последнего звена пакета при перемещении крана вперед следующий пакет окончательно устанавливают па его платформе.

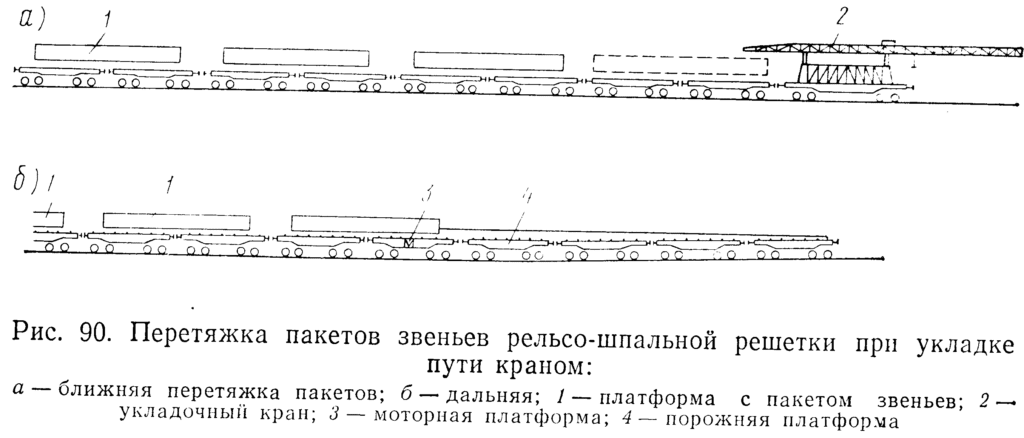

Ближнее перетягивание пакетов выполняют машинист-водитель крана и два монтера, которые растягивают трос, сматывая его с барабана расторможенной тяговой лебедки. Конец троса закрепляют на рельсах нижнего звена, и машинист включением тяговой лебедки перетягивает пакет по роликовому транспортеру на платформу укладочного крана. Дальние пакеты звеньев перетягивают только после того, как на укладочный кран будет перетянут последний пакет с платформ, расположенных у крана.

Освободившиеся платформы отводят моторной платформой к составу со звеньями и на них перетягивают моторной платформой или локомотивом пакеты с груженых платформ. Работу выполняют машинист моторной платформы или локомотива и два монтера пути, которые были заняты на ближней перетяжке пакетов. Затем платформы с пакетами подают к укладочному крану, который продолжает укладку звеньев (рис. 90).

Вслед за проходом укладочного поезда четыре монтера пути снимают автостыкователи, смазывают и монтируют стыковые накладки и болты, устанавливают стыковые шпалы по меткам.

Автостыкователи заменяют накладками в такой последовательности: снимают колпачковые гайки, затем шайбы, устанавливают одну накладку, снимают автостыкователь, устанавливают другую накладку, болты и завинчивают их.

При укладке пути в кривых руководитель работы определяет величину ординаты, на которую необходимо отрихтовать конец звена, чтобы все звено легло на ось.

Для изгиба звеньев в крутых кривых служит машина для изгиба укладываемых звеньев (МИУЗ). Машина смонтирована на колесном тракторе «Беларусь». Устройство для изгиба состоит из нижней плиты, по направляющим которой может перемещаться тележка с верхней плитой, поднимаемой гидроцилиндром на высоту до 0,8 м. Эта плита оборудована полкой длиной 2,8 м и разделена диафрагмами на гнезда для захвата концов рельсов укладываемого звена и его изгиба.

Процесс изгиба звеньев в кривых машиной МИУЗ состоит из следующих операций: рихтовочное устройство (верхнюю плиту) выдвигают в крайнее положение, противоположное рихтовке, и подводят под концы обоих рельсов так, чтобы в крайнем гнезде (кармане) устройства находился один конец рельса, а другой — в любом из остальных. После этого машина МИУЗ поднимает конец звена на 0,8 м и перемещает его на половину заданного размера ординаты, затем, постепенно опуская звено на земляное полотно, продолжает перемещать его до требуемого положения.

При радиусах более 500 м машина МИУЗ подходит к торцам рельсов укладываемого звена по оси земляного полотна, а при радиусах 300—400 м — со смещением относительно оси полотна до 0,5 м. В этом случае звено рихтуют с одной стоянки машины. Рихтовку конца звена более чем на 1 м выполняют с двух стоянок: первая стоянка при положении оси машины относительно оси полотна со смещением примерно на 0,5 м, вторая — при совпадении оси машины и оси полотна.

При изгибе звена часть его длиной 5—6 м от свободного конца остается не полностью отрихтованной коси полотна. Поэтому конец положенного на земляное полотно звена дополнительно рихтуют машиной на 3—5 см без его подъемки. После стыкования второго рельса уложенного звена укладывают следующее звено, и процесс повторяется.

Звено с рельсами Р65 и деревянными шпалами после изгиба и укладки на земляное полотно, как правило, занимает положение по оси полотна.

При укладке звеньев с рельсами Р50 и деревянными шпалами, а также с рельсами Р50 и Р65 и железобетонными шпалами после подъемки конца звена машиной МИУЗ необходимо передней траверсой (6—7 м от свободного конца) путеукладчика типа УК приподнять звено на 5—7 см, затем машиной МИУЗ изогнуть звено до заданного положения, одновременно опуская его на земляное полотно. Это обеспечивает звену проектное положение на полотне.

Без поддержания звена путеукладчиком машина МИУЗ не может изогнуть такие звенья, так как значительная часть звена (9 м и более) находится на земляном полотне, и трение этой части о грунт настолько велико, что этот конец звена не может принять заданное положение.

При использовании машины МИУЗ и автостыкователей ЦНИИСа на укладочных работах с путеукладчиками типа УК состав бригад механиков и монтеров пути остается постоянным при укладке прямых участков и кривых. Машиной МИУЗ управляет один из помощников машиниста крана, который руководит и работой по перетяжке пакетов. После окончания перетяжки пакетов к путеукладчику, выполняемой с участием монтеров пути, помощник машиниста переходит на управление машиной МИУЗ. Для этого он обязан иметь права тракториста.

Укладка пути в кривых участках машиной МИУЗ позволяет повысить производительность путеукладчика и одновременно снизить затраты труда на укладку 1 км пути на 16—20 чел.-дней.

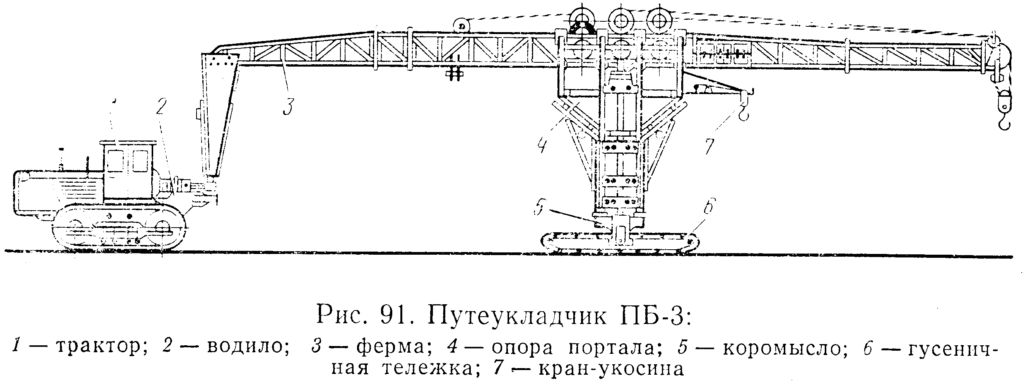

При годовых объемах путеукладочных работ 30—70 км укладку звеньев рельсо-шпальной решетки длиной 25 м с рельсами типа до Р65 включительно и с деревянными или железобетонными шпалами с темпом до 1,5 км в смену осуществляют тракторными путеукладчиками ПБ-3 и ПБ-ЗМ. Звенья к ним подают на четырехосных платформах, оборудованных роликовым транспортером. Такие путеукладчики эффективны на участках значительного протяжения, так как доставлять их по железной дороге с одного объекта на другой сложно.

Путеукладчик ПБ-3 (рис. 91) состоит из трактора на комбинированном ходу и полунавесного оборудования — трубчатого портала шириной 3950 мм с фермой на гусеничном ходу. Стойки портала телескопические, что дает возможность выравнивать портал при движении гусеничных тележек в разных уровнях.

Путеукладчик ПБ-ЗМ имеет ширину портала понизу (до 1,2 м по высоте), такую же, как и у ПБ-3, а остальной части — 3634мм, т. е. значительно меньше, чем у ПБ-3. Высоту путеукладчика ПБ-ЗМ легко изменять с 5870 на 3970 мм. При высоте 5870 мм можно укладывать звенья решетки на участках без контактной сети на сооружаемом пути — их подают к месту укладки в пакетах на четырехосных платформах; при высоте 3970 мм можно укладывать под контактной сетью, при этом пакеты звеньев к путеукладчику доставляют па путевых тележках ПТ-13. Путеукладчик ПБ-ЗМ оборудован роликовым гидравлическим механизмом для рихтовки звеньев пути в кривых.

Состав подают к месту укладки. Во избежание схода платформ с рельсов на концы рельсов последнего уложенного звена устанавливают тормозные башмаки.

Первый по движению поезда сцеп со звеньями подают под портал путеукладчика. Захватные рамы поднимают верхнее звено, и путеукладчик перемещается трактором вперед на расстояние, равное длине звена.

Укладку звеньев рельсо-шпальной решетки путеукладчиком ПБ-ЗМ выполняет звено, состоящее из тракториста, машиниста, оператора и четырех монтеров пути. Перед укладкой снимают винтовые крепления, предохраняющие пакеты от поперечного сдвига. Для этого двое монтеров, находясь наверху пакетов и вращая ручку монтажной стяжки, снимают крюки стяжек с головок рельсов и опускают их вниз между шпальными ящиками звеньев пакета. Двое других монтеров, находясь друг против друга с обеих сторон платформы, принимают от монтеров, стоящих наверху пакетов, снятые стяжки и укладывают их на пол платформы между ее краем и роликами. Сняв одну пару стяжек, переходят к другой.

Затем эти же монтеры снимают опоры, предохраняющие пакеты звеньев от продольного сдвига. Для этого они ломами сдвигают поперечную шпалу в сторону автосцепки на расстояние, при котором происходит ослабление двух наклонных шпал; их вытаскивают из-под пакета и перемещают на ближайший край платформы между роликами и краем платформы. Аналогично снимают упоры с другой стороны пакета.

После того как путеукладчик подготовлен к работе и крепления сняты, состав со звеньями по сигналу машиниста путеукладчика подается локомотивом в портал. Путеукладчик при этом должен быть заторможен, а захватные рамы подняты в крайнее верхнее положение (рис. 92).

Два монтера и оператор при перемещении пакетов в портал следят за тем, чтобы выступающие части платформы и шпалы звеньев не задевали за опоры портала, и в случае необходимости подают сигнал остановки машинисту локомотива. При перекосе портала оператор выправляет его при помощи одного из домкратов.

До начала движения платформ монтеры пути устанавливают на концы рельсов ранее уложенного звена тормозные башмаки. Платформы подают так, .чтобы между буксирным устройством трактора и автосцепкой платформы оставался зазор не менее 300 мм. После подачи первого сцепа платформ с пакетом звеньев в портал путеукладчика и остановки состава оператор, управляя грузоподъемными лебедками с выносного пульта, по сигналу машиниста включает лебедку и опускает захватные рамы на верхнее звено пакета. Монтеры пути, находясь на платформах со звеньями, направляют захватные рамы на звено; после полного опускания рам поворотом рукояток вниз приводят их в положение автоматического захвата звена и, проверив надежность строповки, сходят с платформы.

По сигналу машиниста оператор поочередно включает грузоподъемные лебедки (они отрегулированы так, что между захватной рамой и нижним поясом фермы остается зазор не менее 10 см) и поднимает звено до требуемой высоты.

По сигналу оператора машинист трактора включает первую скорость, и путеукладчик с поднятым звеном перемещается на расстояние, превышающее длину укладываемого звена примерно на 0,5 м.

Путеукладчик должен двигаться строго по оси пути, поэтому машинист трактора контролирует его перемещение по визирному устройству, расположенному на тракторе, и вешками, установленными по оси пути через каждые 25 м. Машинист и оператор следят за тем, чтобы выступающие части платформ и шпалы пакета не задевали за опоры его портала при движении путеукладчика.

При укладке пути в кривых радиусом менее 600 м после подъема звена из-под портала сначала убирают пакет со звеньями, а затем приводят в движение путеукладчик вперед по оси кривой. Монтеры пути следят за гусеничными тележками путеукладчика, предупреждая машиниста трактора о возможности наезда на концы шпал уложенного звена.

После установки путеукладчика в положение для укладки звена оператор по сигналу машиниста путеукладчика опускает звено, причем задний его конец до уровня ранее уложенного звена, а передний — до верха амортизаторов. Машинист трактора по сигналу оператора осаживает путеукладчик назад, монтеры пути направляют конец звена ломами и стыкуют его с ранее уложенным звеном автостыкователями. Затем проверяют положение звена относительно оси пути и, если необходимо, осуществляют регулировку в плане, для чего поднимают ближайший к трактору конец звена и смещают его водилом путеукладчика на ось пути. Окончив регулировку, оператор полностью опускает звено на земляное полотно и поднимает захватные рамы вверх.

При укладке звена в кривых участках пути радиусом 400 м и более звено изгибают при помощи роликового гидравлического механизма путеукладчика.

После укладки последнего в пакете звена монтеры пути перетягивают пакеты, для чего состав с пакетами отводят па 25 м, прикрепляют тросы (по одному к каждой рельсовой нити) через болтовые отверстия к нижним звеньям пакета, пропускают тросы через ролики первого сцепа и закрепляют вторые концы их за рельсы пути на расстоянии одного звена от места остановки головной платформы (см. рис. 92). По сигналу машиниста путеукладчика состав продвигают локомотивом до соприкосновения конца очередного пакета с упором на головной платформе, затем головной сцеп платформ подают в портал путеукладчика и весь цикл повторяется.

После прохода укладочного поезда восемь монтеров пути снимают автостыкователи, регулируют зазоры гидравлическими приборами, ставят накладки и монтируют стыки электрогаечными ключами, устанавливают стыковые шпалы на место с расшивкой и забивкой костылей. При монтаже рельсо-шпальной решетки с железобетонными шпалами снимают автостыкователи, регулируют зазоры гидравлическими приборами, снимают клеммы па стыковых шпалах, ставят накладки, монтируют стыки электрогаечными ключами, устанавливают и закрепляют клеммы.

Производительность путеукладчика ПБ-ЗМ за смену при звеньях с деревянными шпалами 1,5 км, с железобетонными — 1,375 км.

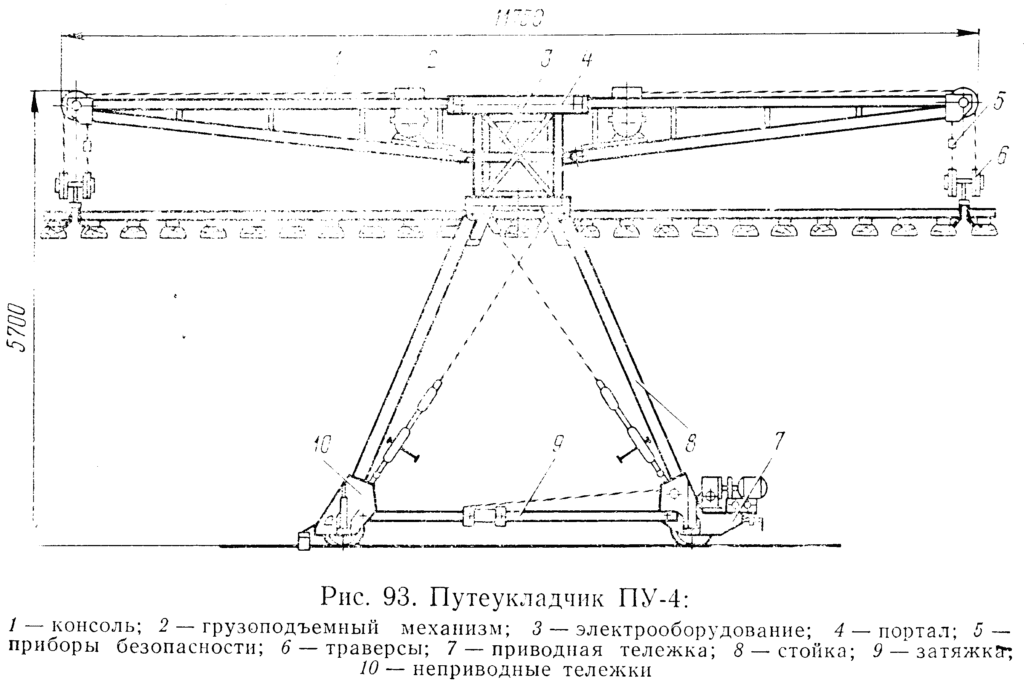

При годовых объемах работ до 30—40 км целесообразно звенья рельсо-шпальной решетки длиной 25 м с деревянными шпалами укладывать путеукладчиком ПУ-4. Путеукладчик ПУ-4 состоит из портала трубчатой конструкции и двухконсольной фермы (рис. 93).

Работу по укладке рельсо-шпальной решетки со стыкованием звеньев постоянными накладками на два болта выполняет бригада, состоящая из оператора, тракториста и восьми монтеров пути. Темп укладки пути 0,6 км/смену.

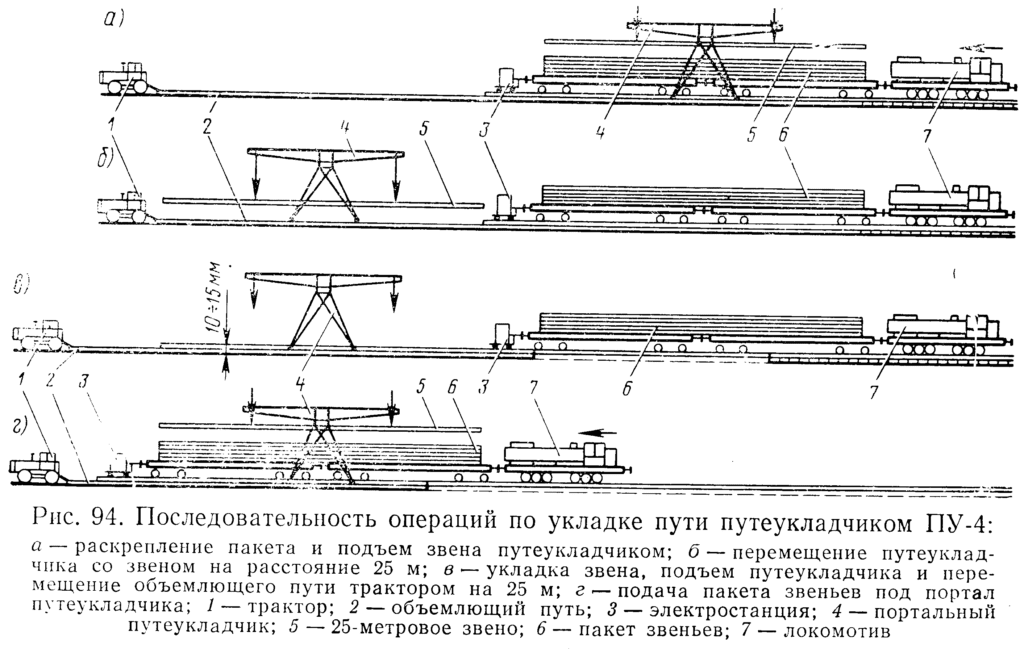

Рельсо-шпальную решетку из 25-метровых звеньев с деревянными шпалами укладывают портальным путеукладчиком ПУ-4 в такой последовательности (рис. 94): на концах рельсов уложенного звена укладывают тормозные башмаки, предохраняющие платформы от схода с рельсов; пакеты звеньев, доставленные со звеносборочной базы на железнодорожных платформах, подают локомотивом так, чтобы середина головного пакета оказалась в портале путеукладчика. Оператор ПУ-4 нажатием кнопок на дистанционном пульте управления включает грузоподъемные механизмы и опускает траверсы на верхнее звено. Два монтера поднимаются па пакет звеньев, закрепляют траверсы на звене и сходят с платформы.

Оператор путеукладчика включает грузоподъемные механизмы и поднимает звено до срабатывания ограничителей высоты подъема. По сигналу руководителя работ оператор перемещает путеукладчик на 25—26 м вперед так, чтобы конец укладываемого звена оказался бы на расстоянии 0,5 м от уложенного ранее звена, затем опускает его с таким расчетом, чтобы задний конец звена был ниже переднего на 30—40 см до момента стыковки с ранее уложенным звеном.

Два монтера пути, заранее установив у концов рельсов зазор- инки, направляют задний конец укладываемого звена так, чтобы он при опускании совместился с концом ранее уложенного. После того как задний конец звена уложен на земляное полотно, четыре монтера пути по мере опускания переднего конца звена укладывают его по оси пути. Два монтера, находящиеся у стыка звеньев, удерживают задний конец укладываемого звена от смещения.

После укладки звена на земляное полотно четыре монтера стыкуют звенья накладками на два болта, а два других расстроповывают звено. Как только захваты будут подняты оператором в крайнее верхнее положение, путеукладчик приподнимают на винтовых домкратах так, чтобы реборды его катков охватывали головки рельсов объемлющего пути и служили направляющими при их перемещении трактором на 25 м вперед (на следующую позицию). При этом рельсовые плети объемлющего пути перемещаются параллельно и симметрично оси пути.

Затем путеукладчик опускают на объемлющий путь, где он принимает новое звено с поданного к нему пакета звеньев, и процесс укладки повторяется. Уложив все звенья пакета на ближайший к укладчику сцеп платформ, начинают перетягивать следующий пакет при помощи троса, один конец которого закрепляют за рельсы уложенной рельсо-шпальной решетки, а другой — за болтовые отверстия нижнего звена пакета. Остальные пакеты соединяют короткими тросами. Закрепив тросы локомотивом, передвигают состав до тех пор, пока пакеты не переместятся на один сцеп вперед.

После прохода укладочного поезда два монтера пути устанавливают недостающие в стыках болты и ставят на место стыковые шпалы с расшивкой и забивкой костылей.

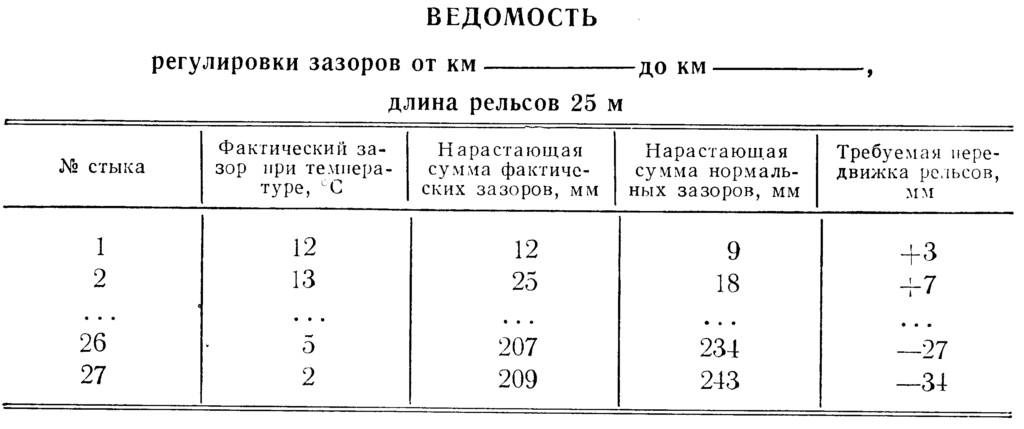

Особое внимание при укладке пути уделяют правильному стыкованию с тем, чтобы наряду с быстрым выполнением этой работы обеспечить расчетную величину стыковых зазоров. С этой целью в процессе укладки замеряют зазоры по всему участку, где требуется регулировка. На основании замеров составляют график состояния зазоров и ведомость их регулировки.

Бригада из семи монтеров пути регулирует зазоры при помощи гидравлических разгоночных приборов РН-01А. Прибор состоит из двух корпусов с возвратными пружинами, двух распорных цилиндров с поршнями и масляного резервуара с гидроприводом. Перед регулировкой зазоров два монтера ослабляют стыковые болты и сдвигают противоугоны, препятствующие перемещению рельсов. Монтер пути обслуживает прибор РН-01А и при помощи его перемещает рельсы. Прибор устанавливают так, чтобы стык рельсов расположился между корпусами прибора. Поворотом ручек его корпуса опускают на головку рельса и захватывают ее, затем поворотом рукоятки на корпусе насоса закрывают запорный клапан и, качая ручки, сжимают масло в распорных цилиндрах, создавая в них давление, в результате чего корпуса прибора расходятся и этим раздвигают рельсы, создавая зазор в стыках.

Отрегулировав стыковой зазор, поворотом рукоятки монтер снимает давление в масляной системе и перемещает разгоночный прибор на следующий стык.

По окончании регулировки зазора на стыке два монтера пути закрепляют болты, а два передвигают противоугоны. Если зазоры регулировали и замеряли при разных температурах, то зазоры устанавливают в соответствии с температурой в момент регулировки.

При передвижке рельсов с разрывом колеи делают разгонку зазоров — в стыке разрыва на конце отодвигаемого рельса снимают болты, а на другой половине накладки болты только ослабляют. Разрыв в стыке допускается не более 175 мм. При необходимости пропуска поездов в месте разрыва рельсовой нити укладывают вкладыш и сболчивают стык.

На конце рельса со стороны приближающегося поезда ставят болты: при шестидырных накладках — два, при четырехдырных — один. На конце другого стыкового рельса ставят один болт и один болт на вкладыше. Все остальные стыки должны быть сболчены не менее чем четырьмя болтами, рельсы пришиты двумя костылями на каждом конце шпалы, шпалы подштопаны и подбиты под рельсом.

Комплект вкладышей, устанавливаемых в разрыв стыка, состоит из семи кусков рельсов длиной от 50 до 170 мм, с обрезанной подошвой и специальными дырами.

Во избежание перекоса шпал желательно перегонять сразу две рельсовые нити. После регулировки зазоров некоторые шпалы оказываются сместившимися с эпюры, поэтому два монтера перегоняют их по меткам на рельсах пути гидравлическими разгонщиками.

Гидравлический разгонщик шпал состоит из гидравлического ручного привода с двухплунжерным насосом, цилиндра, толкающей лапы и захвата. Захват и выступ основания привода образуют скобу, при помощи которой разгонщик крепят за подошву рельса. При взаимодействии зуба толкающей лапы с боковой поверхностью шпалы происходят самозажим разгонщика и перегонка шпал на 75—100 мм.

В некоторых случаях возникает необходимость в перешивке пути. Всегда перешивают одну и ту же рельсовую нить: на кривых — внутреннюю, на прямых — противоположную рихтовочной нити. Нить перешивает бригада из 2—3 чел.: измерив ширину колеи, расшивают одну рельсовую нить, антнсептируют костыльные отверстия, ставят пластинки-закрепители и зашивают путь по шаблону.

Путь с рельсами Р65—Р50 перешивают при помощи стяжного приспособления, которое закрепляют захватами за подошву рельса. Рельсовую нить сдвигают в требуемое положение при вращении втулки. Это приспособление служит также шаблоном при зашивке звеньев пути; на необходимый размер его устанавливают по шаблону ЦУП. Окончив работы по перешивке, выправляют рельсошпальную решетку — резкие просадки и перекосы с подштопкой шпал в местах подъемки. Перед рихтовкой решетки восстанавливают проектную ось пути и закрепляют ее кольями в прямых участках через 100 м, в кривых — через 10—20 м.

Рихтовку путерихтовочными машинами осуществляет звено в составе машиниста и монтера пути. Монтер пути устанавливает на рельсы звеньев шаблон (с нанесенной риской середины колеи) у осевого кола (маяка), определяет направление и величину сдвижки рельсо-шпальной решетки и подает сигнал машинисту приступить к работе.

Монтер, находясь около кола, следит за сдвижкой и, как только риска на шаблоне и метка на коле совместятся, подает сигнал машинисту о прекращении сдвижки. Затем машину перемещают к следующему колу. После сдвижки решетки в местах установки кольев на всем участке машину возвращают обратно и устанавливают решетку на ось пути между кольями. Монтер, находясь в 30—40 м рт последнего кола, при помощи бинокля определяет величины сдвижки между кольями и указывает машинисту рихтовочной машины места сдвижки. Поставив решетку на ось пути в одной точке, машинист перемещает рихтовочную машину на следующую точку.

Рельсо-шпальная решетка устанавливается на ось в кривых по осевым кольям с последующей регулировкой ее между ними до такого положения, чтобы кривая не имела углов в плане. Выправку решетки после установки ее на ось пути и регулировки в плане для устранения просадок и перекосов выполняет звено из девяти монтеров пути. Старший монтер указывает места просадок, монтеры устанавливают в местах подъемки решетки гидравлические домкраты и поднимают ее на требуемую высоту; перекосы определяют и устраняют по уровню. При подъеме четыре монтера пути становятся друг против друга и производят подштопку шпал.

Звенья решетки с железобетонными шпалами укладывают путеукладчиками УК-25/17, УК-25/18 или тракторными путеукладчиками ПБ-3 и ПБ-ЗМ на предварительно уложенный слой балласта. Технология укладки аналогична укладке звеньев с деревянными шпалами. Поверхность балластной призмы, предназначенную для укладки рельсо-шпальной решетки, планируют автогрейдером. Нож автогрейдера в средней части имеет выступ для нарезки канавки по оси пути. Это обеспечивает опирание железобетонных шпал подрельсовыми зонами (при опирании средней частью в шпалах возникают трещины). Если невозможно предварительно отсыпать балластную призму, то для того, чтобы обеспечить правильное опирание на основной площадке земляного полотна, устраивают две песчаные полосы на расстоянии 0,7 м, высотой 5—7 см, шириной 1 м.

Перед сооружением песчаных полос основную площадку верха земляного полотна нивелируют, тщательно планируют и уплотняют. Песок для песчаных полос доставляют в полувагонах или думпкарах на ближайший раздельный пункт или перегон, где его разгружают в штабеля на междупутье или в перегрузочный склад. Со склада песок доставляют автомобилями-самосвалами. Планируют и нарезают полосы автогрейдером с выступом на ноже, обеспечивающим устройство просвета между полосами Железобетонные шпалы укладывают концами на песчаные полосы, при этом образуется просвет под средней частью шпалы высотой 5 см и шириной 70 см.

Песчаные полосы можно не устраивать, если путь укладывают на земляное полотно, отсыпанное из песчаных грунтов. В этом случае тщательно планируют верх основной площадки.

В некоторых случаях возникает необходимость укладывать путь на широком фронте двумя и более путеукладчиками. При этом звенья рельсо-шпальной решетки перевозят автомобилями. Доставленные звенья перегружают на железнодорожные платформы или путевые тележки и на них подают к путеукладчикам.

Пункты перегрузки организовывают на нулевых местах или на насыпях высотой до 1 м на расстоянии не далее 4 км от места работы путеукладчика. Звенья перегружают кранами-экскаваторами или кранами на пневмоколесном ходу.