При сооружении железнодорожного земляного полотна свыше 70% объемов земляных работ выполняют автомобилями-самосвалами с погрузкой грунта экскаваторами. Это объясняется большой маневренностью комплекта и возможностью обеспечения значительной (до 3—5 км, а при отсутствии местных грунтов до 10 км) дальности возки грунта. Большая дальность возки грунта вызывается повышенными требованиями к качеству грунта для отсыпки насыпей.

Процесс сооружения земляного полотна включает разработку грунта в забое экскаватором, погрузку его в автомобили-самосвалы или землевозы, перемещение в насыпь или кавальер, послойное разравнивание грунта бульдозерами и уплотнение насыпи грунтоуплотняющими машинами.

Комплект машин, в состав которых входят экскаваторы и автомобили-самосвалы, получил широкое распространение на строительстве новых железных дорог и вторых путей, а также при возведении насыпей на болотах и сооружении земляного полотна на скальных участках трассы. Экскаваторный парк, используемый на сооружении железнодорожного земляного полотна, состоит из экскаваторов емкостью ковша 0,65 м3—60% (по количеству экскаваторов), 1,00—1,25 м3 — 38%, 1,50 м3 и более — 2%.

Выемки и карьеры разрабатывают отдельными проходками. Количество проходок и параметры экскаваторного забоя в каждом конкретном случае определяют в проекте производства работ в зависимости от глубины выемки или карьера и рабочих размеров экскаваторов.

Разработку грунта экскаватором осуществляют с периодическими передвижениями его, вследствие чего образуются выработанные экскаватором траншеи — проходки. Место непосредственной работы экскаватора при одной стоянке называется забоем. Проходки проектируют и организуют так, чтобы обеспечить высокую производительность экскаваторов и автомобилей-самосвалов.

При определении рациональных размеров забоя (ширины, высоты) следует учитывать, что с уменьшением его ширины сокращается угол поворота стрелы экскаватора и увеличивается число передвижек экскаватора в забое и переходов из забоя в забой. Одновременно необходимо определить положение транспорта в забое, перемещения экскаватора, последовательности разработки забоя и проходок, недобор грунта при разработке выемок прямой лопатой.

Выемки и карьеры разрабатывают экскаваторами с прямой лопатой продольными или лобовыми забоями. При продольном забое автомобили-самосвалы размещают сбоку экскаватора в одном или разном уровне с ним, при лобовом забое — сзади экскаватора на дне траншеи в одном уровне с ним.

Наиболее рационально разрабатывают выемку или карьер боковым забоем с погрузкой грунта на транспортные средства, расположенные на уровне стоянки экскаватора. Погружают грунт в транспортные средства, расположенные выше уровня стоянки экскаватора, при разработке глубоких выемок, если необходимо переместить экскаватор на более низкий рабочий горизонт, а также при разработке пионерных траншей.

Лобовые забои следует применять в исключительных случаях, так как при такой технологии производства работ производительность машин резко снижается.

Размеры забоев зависят от типа экскаватора. Наибольшее расстояние от оси экскаватора до бровки бокового откоса забоя В должно быть на 0,5 м меньше наибольшего размера радиуса резания R, а расстояние от оси экскаватора до подошвы забоя b на 0,2 м меньше наибольшего размера радиуса резания на уровне стоянки экскаватора Rcт.

Высота забоя при работе в связных (глинистых) грунтах не должна превышать наибольшей высоты резания экскаватора Hр.

В несвязных (песчаных) грунтах высота забоя на 1,5—2,0 м выше наибольшей высоты резания экскаватора.

Наибольшее превышение погрузочного пути над уровнем стоянки экскаватора:

h = HB — НТР— 0,5 м,

где HB — максимальная высота выгрузки ковша, м;

НТР — высота автомобиля-самосвала до верха бортов, м;

0,5 — запас высоты над бортом автомобиля-самосвала, м.

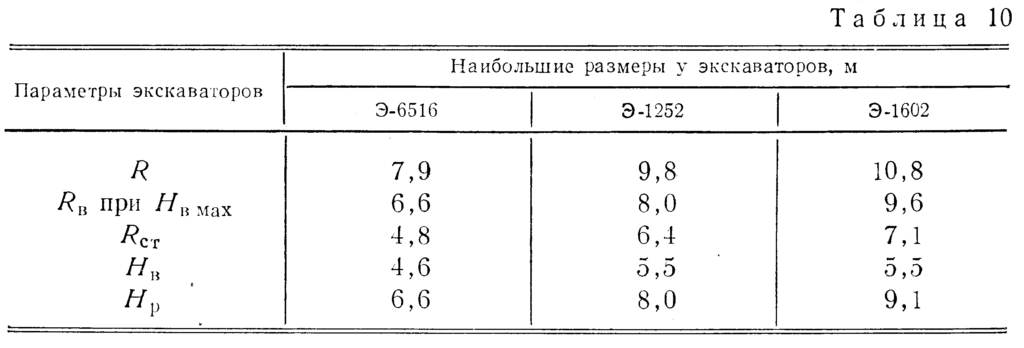

Параметры некоторых экскаваторов при угле наклона стрелы α = 45° приведены в табл. 10.

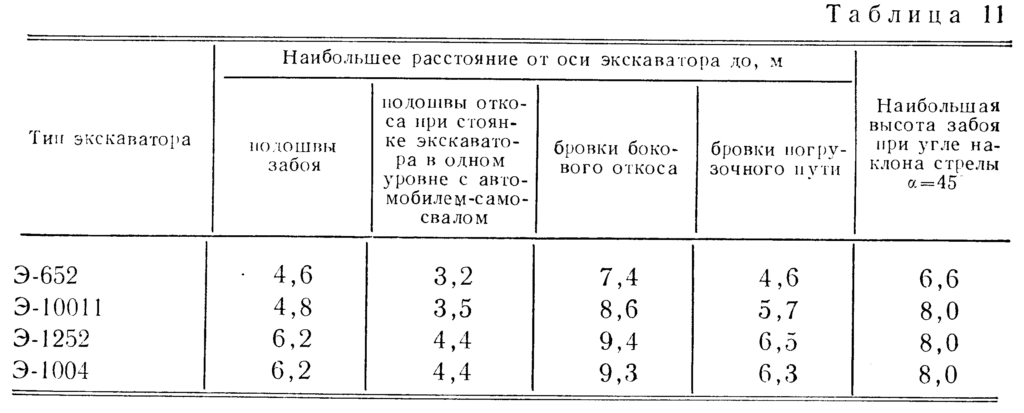

Наибольшие допустимые размеры забоев (рис. 35) при погрузке грунта в автомобили-самосвалы даны в табл. 11.

Продольные уклоны проходок не должны превышать уклонов, допустимых для транспортных средств. При разработке выемок, особенно в глинистых грунтах, следует особое внимание уделять отводу из забоев воды временными продольными канавами. Разработку выемок нужно начинать всегда с низовой стороны, что обеспечивает лучший отвод из нее дождевых и грунтовых вод.

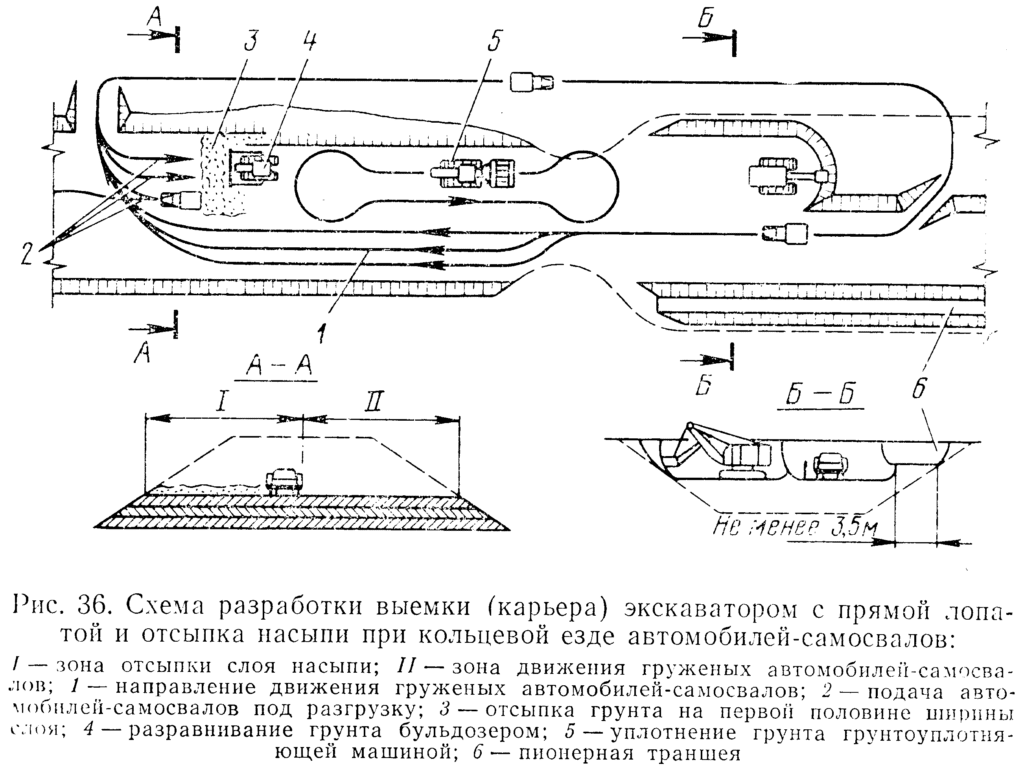

Для организации бокового забоя при разработке выемок устраивают пионерную траншею, глубину которой определяют из условия обеспечения погрузки грунта прямой лопатой экскаватора. Ширина траншеи 3,5 м, что позволяет свободно проезжать автомобилям-самосвалам.

Передовые экскаваторные бригады при разработке грунта совмещают отдельные операции — это сокращает продолжительность цикла и повышает производительность экскаватора. Подъем ковша после его наполнения до высоты разгрузки совмещают с поворотом стрелы на разгрузку; опускание ковша в забой совмещают с обратным поворотом движения стрелы. Стрелу в направлении к забою поворачивают на высоких скоростях.

Во время смены автомобилей-самосвалов или в промежутках между их подходами под погрузку ковшом экскаватора набирают грунт в наиболее отдаленных участках забоя, а также перекидывают его из отдаленных участков забоя ближе к месту погрузки.

Режут грунт толстой стружкой, равномерной толщины, обеспечивая наполнение ковша с «шапкой», за один проход. Переувлажненные грунты режут тонкой стружкой, что предотвращает спрессовывание грунта в ковше и улучшает наполнение и разгрузку грунта. Тяжелые грунты режут на максимально укороченной рукояти.

Необходимо строго следить за сроком проведения и качеством профилактических ремонтов. В период вынужденных простоев экскаваторов из-за несвоевременной подачи автомобилей-самосвалов производят текущий ремонт машин.

При налипании и намерзании грунта на внутренние стенки и днище ковша его периодически очищают во время технологических простоев и профилактических осмотров экскаватора. Если при разработке грунта встречаются крупные валуны, обломки разрыхленных скальных или мерзлых грунтов, то их отодвигают ковшом экскаватора в сторону для последующего рыхления, не затрачивая времени на попытки взять их в ковш.

При начале выгрузки грунта ковш должен находиться на таком расстоянии от дна кузова автомобиля-самосвала или вагона, чтобы при открывании днища не произошло удара о дно или борт кузова. Открывают днище ковша в тот момент, когда оно находится над точкой выгрузки грунта в кузов. Широко используют увеличенные ковши ЦНИИС с полукруглой режущей кромкой.

При отсыпке насыпи автомобилями-самосвалами большое значение имеет выбор рациональной схемы их движения.

Автомобили-самосвалы подают в забой таким образом, чтобы при погрузке экскаватор не переносил ковш над их кабиной. При боковом забое автомобили-самосвалы должны двигаться навстречу экскаватору при его проходке.

Наиболее рациональная схема— кольцевая (рис. 36) .По этой схеме насыпи отсыпают послойно, причем движение автомобилей-самосвалов не мешает работе планирующих и грунтоуплотняющих машин. Кроме того, эта схема позволяет лучше использовать транспорт и обеспечивает необходимую плотность отсыпаемого земляного полотна.

Насыпь по ширине делится на две полосы, а по длине — на захватки. Сначала отсыпают одну половину слоя, а в это время груженые автомобили-самосвалы двигаются по другой его половине. Около места выгрузки они переезжают на первую половину отсыпаемого слоя и подаются задним ходом на разгрузку. После отсыпки грунта по всей длине слоя на захватке его разравнивают бульдозерами и уплотняют грунтоуплотняющей машиной.

Успешная работа автоэкскаваторного комплекта зависит от слаженности и бесперебойной работы всех механизмов, а также от квалификации машинистов экскаваторов и водителей автомобилей- самосвалов.

Немаловажная роль в организации работы принадлежит техническому персоналу механизированных колонн, который должен обеспечить своевременную разбивку земляного полотна, надлежащее содержание землевозных автодорог, снабжение машин и механизмов горюче-смазочными материалами, запасными частями, проведение профилактического ремонта.

При разработке скальных выемок основным способом подготовки скальных грунтов к разработке является рыхление их взрывом.

Сильнотрещиноватые скальные породы до IV группы разрабатывают тракторными рыхлителями или экскаваторами с ковшами активного действия. К числу основных землеройных машин, предназначенных для разработки скальных грунтов, относятся одноковшовые экскаваторы, оборудованные прямой лопатой с ковшом емкостью 1,0; 1,25; 1,6 м3, а на скальных выемках с объемом работ свыше 300 тыс. м3 — экскаваторы с ковшом емкостью 2,5 м3.

Косогорные выемки разрабатывают бульдозерами на тракторах мощностью 300—400 л. с. Для хорошо разрыхленных грунтов можно применять тракторные погрузчики.

Взорванный скальный грунт выемки разрабатывают лобовой проходкой по схеме, применимой для обычных грунтов. Для ускорения работ выемки разрабатывают с двух сторон с двумя захватками с каждого конца. На первых захватках бурят скважины и взрывают их, на вторых грузят ранее взорванный грунт в автомобили-самосвалы.

Большие камни дробят шпуровыми зарядами или вывозят бульдозером на металлических листах за пределы выемки. Количество буровых и комплектующих машин определяют по максимальной производительности экскаваторов, занятых на разработке выемки.

Скважины взрывают в межсменные перерывы с отводом всех механизмов на безопасное расстояние; в отдельных случаях для них делают надежное укрытие. Объем одновременно взорванной породы должен быть не менее суточной выработки экскаватора.

Взрывные работы производят специализированные подразделения треста «Трансвзрывпром» в строгом соответствии с «Едиными правилами безопасности при взрывных работах».

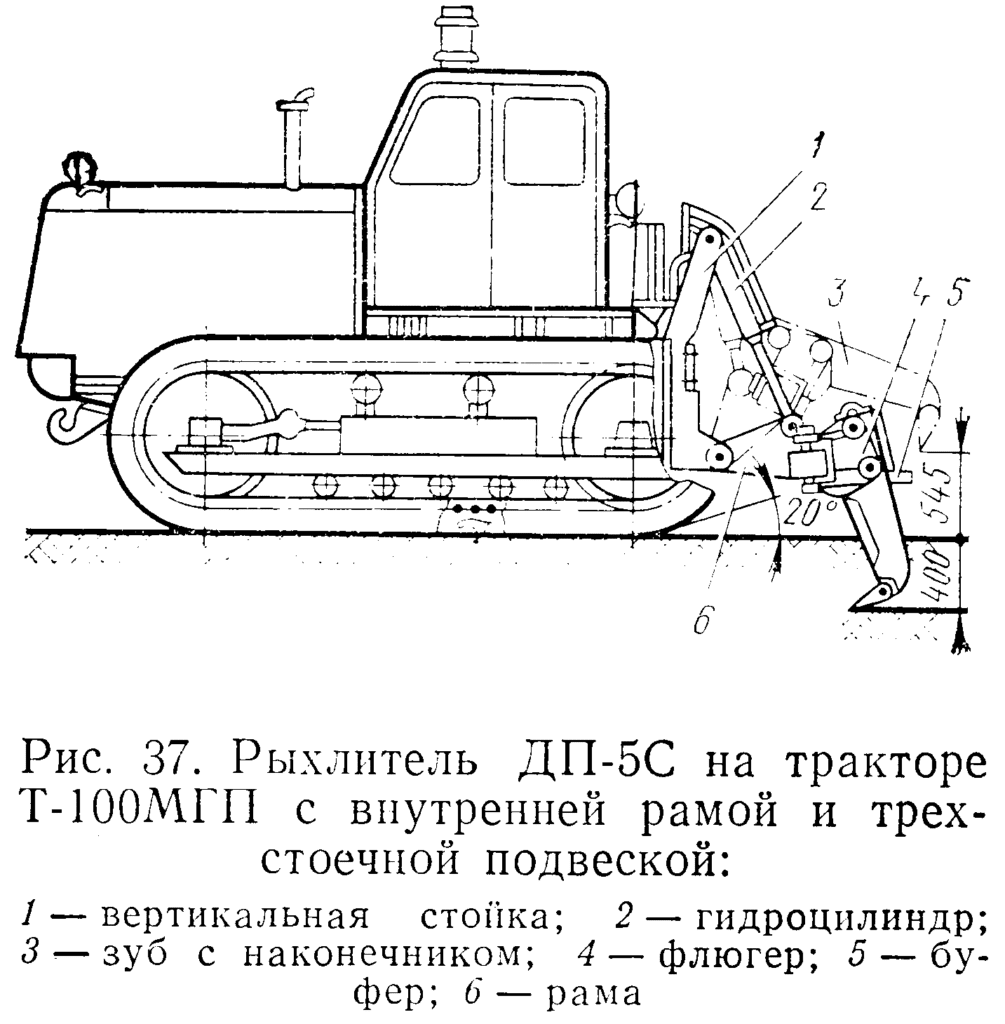

На строительстве Байкало-Амурской магистрали известняки, мергели и другие трещиноватые сильновыветривающиеся скальные породы, а также вечномерзлые грунты рыхлят механическими рыхлителями статического действия. Для заглубления рыхлителя и разрушения грунта используют массу трактора (тягача). Скальные грунты разрушают одно- и трехзубым рыхлителем с прямой стойкой (рис. 37).

Грунт в выемке рыхлят параллельными проходками рыхлителя горизонтальными или наклонными слоями. Направление рыхления обычно выбирают поперек направления основной трещиноватости.

Производительность тракторных рыхлителей зависит от длины проходок, которую целесообразно принимать равной 100—300 м.

Мощность разрыхленного слоя 0,3—0,6 м, поэтому грунт в транспортные средства целесообразно загружать погрузчиками в комплекте с бульдозером, который предварительно надвигает разрыхленный слой в бурты.

Комплект машин при разработке грунта экскаваторами с прямой лопатой и перевозке его от карьера (выемки) до насыпи включает экскаватор, автомобили-самосвалы, бульдозер, автогрейдер, грунтоуплотняющую машину и электростанцию.

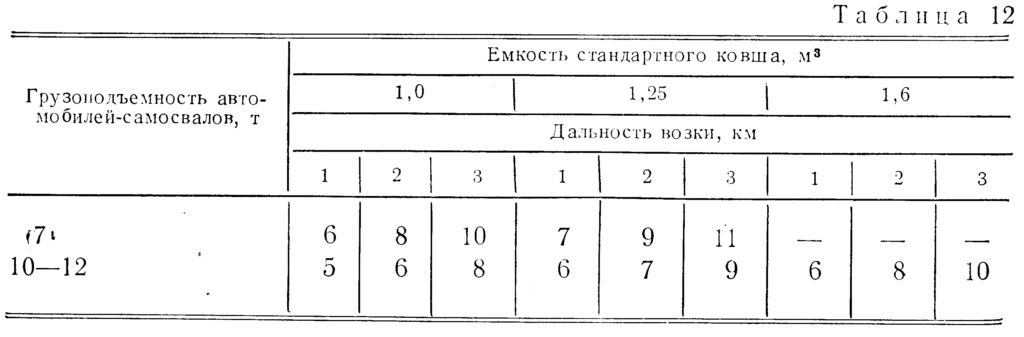

Рациональное количество автомобилей-самосвалов в зависимости от дальности возки и емкости ковша экскаватора приводится в табл. 12.