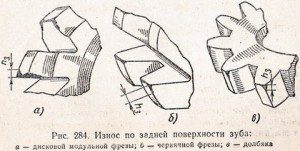

Зуборезный инструмент работает в зоне сравнительно тонких стружек, поэтому зуб изнашивается в основном по задней поверхности и неравномерно, а так как при работе должен быть сохранен профиль, то и средние значения допустимого износа по задней поверхности обычно небольшие. На рис. 284 показана схема износа зубьев зуборезных инструментов.

Износ неравномерный; наибольший износ у уголков зуба, который и принимается за лимитирующий (табл. 27). Период стойкости червячных фрез из быстрорежущей стали принимается по нормативам от 55 до 360 мин; инструмент сложный, и стоимость переточки высокая: Допустимая скорость резания при заданных величинах подачи и период стойкости определяются или по справочным таблицам режимов резания, или по формулам. При обработке зубчатых колес червячными фрезами, и долбяками скорость резания:

например, при черновом нарезании зубчатых колес m = 1,5 ÷ 6 мм из стали 45 (HВ 207); Cv = 312; уv = 0,5; хv = 0; m1 = 0,33.

Порядок выбора элементов резания следующий. Вначале определяют технологическую подачу (подсчитывают по формулам или берут из таблиц справочников). Затем подсчитывают скорость резания, допускаемую режущими свойствами инструмента. По принятой скорости резания в случае работы червячной фрезой определяют частоту вращения фрезы, а в случае применения зуборезного долбяка подсчитывают число двойных ходов долбяка в минуту. Затем, по кинематическим данным паспорта станков, корректируют частоту вращения или число двойных ходов и подсчитывают действительную скорость резания. Для проверки подсчитывают мощность, необходимую для резания, и соответствующую мощность электродвигателя станка.