Для успешной и безопасной работы шлифовальный круг должен быть прочно закреплен на шпинделе, хорошо отбалансирован, испытан на прочность (перед установкой на станок) и надежно огражден защитным кожухом. Круг должен свободно надеваться на посадочную поверхность (диаметр отверстия круга должен быть на 0,1—1,5 мм больше диаметра посадочной поверхности). Между зажимными поверхностями и кругом должны быть поставлены прокладки (резина, картон, кожа) толщиной 0,5—3 мм (в зависимости от диаметра круга).

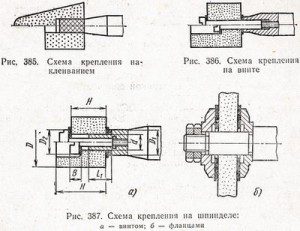

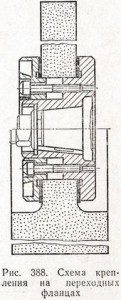

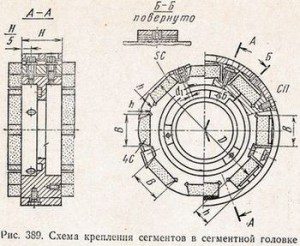

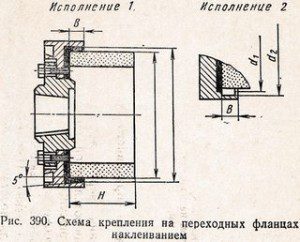

По ГОСТ 2270—69 предусматривается семь основных методов крепления абразивного инструмента. Шлифовальные головки приклеиваются к шпильке (рис. 385). Круги малых диаметров (DК до 70 мм) крепят винтом (рис. 386). На рис. 387, а показано крепление на шпинделе (оправке) винтом (для DК до 100 мм), а на рис. 387, б — крепление на шпинделе фланцами (для кругов диаметром DК до 500 мм). Крепление на переходных фланцах (рис. 388) предусматривается для DК до 1100 мм и в том случае, когда диаметр отверстия круга больше диаметра шпинделя. Крепление сегментов в сегментной головке показано на рис. 389. Крепление на переходных фланцах наклеиванием показано на рис. 390.

Уравновешивание (балансировка) кругов производится как после их изготовления (заводом-изготовителем), так и при установке кругов на станок, особенно при креплении кругов DК≥ 125 мм на переходных фланцах. Это необходимо делать потому, что при неуравновешенности круга могут возникнуть вибрации, приводящие к ухудшению качества обработанной поверхности и к усилению износа подшипников шпинделя; возрастает и опасность разрыва круга.

Статическая неуравновешенность круга вызывается несовпадением его центра тяжести с осью вращения. Неуравновешенность круга на заводах-изготовителях проверяется на специальных балансировочных станках и устраняется заливкой свинца в гнезда, специально вырубленные для этого в круге. На заводе-потребителе круги уравновешивают как на балансировочных приспособлениях, так и непосредственно на шлифовальном станке перемещением сухариков в специальных балансирных фланцах. Хорошо уравновешенный круг должен иметь устойчивое равновесие при повороте и остановке его в любом положении по окружности. Круги, работающие со скоростями v≥ 50 м/с, должны уравновешиваться после каждой их правки.

Круги испытывают па прочность на специальных станках путем вращения со скоростью, в 1,5 раза превышающей рабочую скорость, в течение определенного времени (7—10 мин).

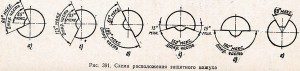

Круг во время работы должен быть огражден защитным кожухом, сделанным из стали или ковкого чугуна. Кожух должен иметь достаточную прочность, надежное закрепление на станке и предохранять рабочего от разбрызгивания жидкости. Расположение защитного кожуха и наибольшие углы раскрытия должны соответствовать ГОСТ 3881—65 (рис. 391).

При работе на обдирочных и заточных станках максимальный угол раскрытия 90° (рис. 391, а); если при работе на тех же станках деталь располагается ниже оси круга —угол раскрытия 125° и 65° (рис. 391, б); при работе на круглошлифовальных и бесцентрово-шлифовальных станках угол 180 и 65° (рис. 391, в); при работе на плоскошлифовальных станках периферией круга — угол 150° и на 15° ниже горизонтальной оси (рис. 391, г); для переносных станков с гибким валом и для обдирочных станков с качающейся рамой угол 180 и 0° (рис. 391, д); максимальный угол раскрытия 60° применяется для кругов, работающих наиболее высокой своей точкой (рис. 391, е).

По ГОСТ 3881—65 зазор между новым кругом и внутренней цилиндрической поверхностью кожуха 3—25 мм (в зависимости от диаметра круга); зазор между кругом и боковой стенкой кожуха 10—15 мм. Край подручника, применяемого для поддержки деталей, подаваемых к кругу вручную, должен отстоять от рабочей поверхности круга не менее чем на половину толщины шлифуемой детали, по этот зазор должен быть не более 3 мм.