Поверхности тел вращения представляют собой наиболее распространенный вид обрабатываемых поверхностей заготовок, торцы которых подрезают или фрезеруют, а если по технологическому процессу намечена дальнейшая обработка заготовок в центрах, их центрируют.

Центровые отверстия являются, как правило, установочными базами, и поэтому от точности их исполнения зависит и точность обработки остальных поверхностей заготовки. Для центрования применяют типовые наборы инструмента — спиральные сверла и конические зенковки, а также комбинированные центровочные сверла.

Центровые отверстия обрабатывают на токарных, револьверных, сверлильных и двусторонних центровальных станках. Однако наиболее производительным способом является их обработка на фрезерно-центровальном полуавтомате, предназначенном для последовательной обработки заготовки: сначала фрезерование торцов, а затем сверление центровочных отверстий.

Заготовку устанавливают в приспособление и вместе с ним подают на фрезерные головки. После этого ее останавливают у сверлильных шпинделей для сверления центровочных отверстий. В качестве технологических баз на этой операции используют наружные поверхности заготовки, устанавливаемой в призмы и торец. В полые заготовки после подрезки торца и обработки отверстия с двух сторон вводят пробки или оправки с зацентрованными отверстиями или на кромке отверстия снимают конические фаски, используемые в качестве технологических баз с последующим удалением их при отделочной обработке. Технологической базой при черновой обработке наружной поверхности заготовки тела вращения (вала) являются поверхности центровых отверстий. Черновую обработку наружных поверхностей выполняют как на обычных, так и на многорезцовых станках (в зависимости от типа производства).

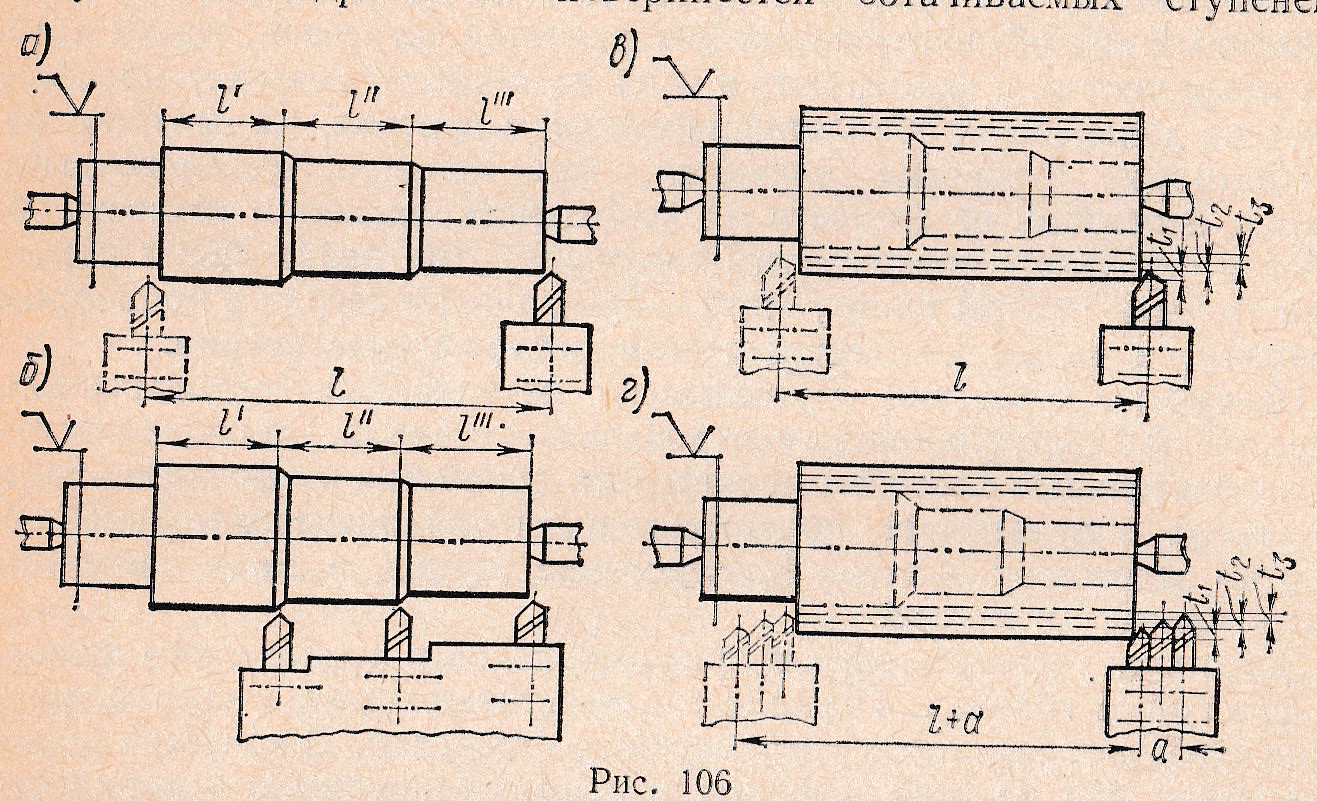

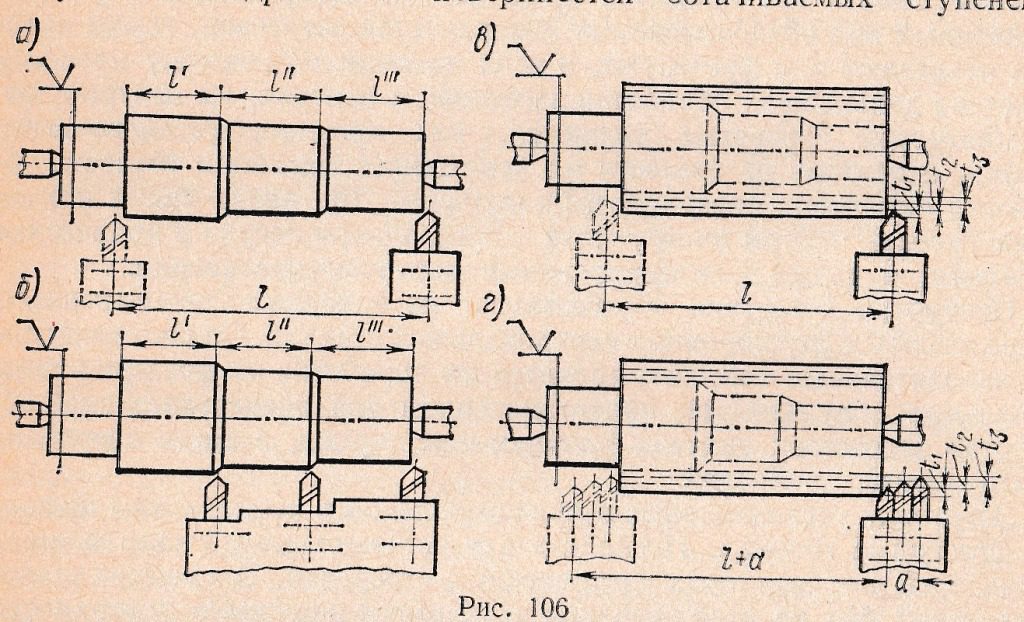

Уменьшение машинного времени может быть достигнуто в результате применения трех основных технологических приемов: деления длины обработки, деления длины наибольшей ступе ни и деления припуска. Так, при обработке наружной поверхности трехступенчатого вала (рис. 106, а) на универсальном токарном станке расчетная длина I рабочего хода составит сумму длин этих ступеней (l’+l»+l»‘) плюс длина, необходимая для врезания и перебега резца.

На многорезцовом токарном станке, снабженном соответствующей многорезцовой державкой и несколькими резцами, можно произвести эту же работу с уменьшением длины рабочего хода примерно в три раза, так как каждый резец при этом будет обрабатывать только свою ступень (рис. 106, б). Это соответственно позволяет уменьшить примерно в три раза основное время обработки. Чем больше частей, на которые разделена длина обработки (в зависимости от количества резцов, одновременно участвующих в работе), тем больше сокращается основное время. Этот метод обработки позволяет сократить и время вспомогательных приемов, так как отпадает необходимость настройки резца на обработку каждой из ступеней вала (резцы устанавливают в многорезцовой державке станка с перепадами, равными разности радиусов цилиндрических поверхностей обтачиваемых ступеней).

Заготовку ступенчатого вала (рис. 106, в) можно обрабатывать по наружной поверхности с большим припуском по условиям, определяемым стойкостью резца и мощностью универсального токарного станка, за несколько рабочих ходов (в случае, показанном на рисунке, за три рабочих хода с глубиной резания t1, t2 и t3).

При обработке на том же станке с применением нескольких резцов число рабочих ходов может быть сокращено до одного. Так, в данном примере (рис. 106, г) установка трех резцов дает возможность снять весь припуск за один рабочий ход при весьма незначительном увеличении длины рабочего хода на размер α.

В случаях, когда весь припуск может быть снят за один ход при максимальной нагрузке на резец, применение метода «деление припуска» позволяет разгрузить каждый из работающих резцов, соответственно изменить режимы резания и уменьшить машинное время.