Строительство наружных сетей железнодорожного водоснабжения осуществляют в такой последовательности:

- разбивают и закрепляют трассу;

- планируют и устраивают к ней подъезды;

- роют траншеи и котлованы для колодцев;

- подвозят, раскладывают и укладывают трубы, присыпают их;

- устраивают колодцы;

- опрессовывают трубы;

- засыпают траншеи;

- повторно опрессовывают и вводят в эксплуатацию.

Трасса водопровода обычно состоит из прямых линий,. На каждом углу поворота в местах ответвлений от магистрали и через определенные расстояния на прямых участках трассы устраивают колодцы для размещения в них фасонных частей (углов, тройников, крестовин, задвижек, заглушек и др.), а также для того, чтобы можно было осматривать и делать ревизию водопровода в период его эксплуатации.

В процессе разбивочных работ закрепляют оси траншей и колодцев, точки углов поворота и ответвлений, нивелируют трассу, составляют и передают машинисту экскаватора ведомость рабочих отметок (глубины траншей) и делают надписи на выносках осей траншей и колодцев о требуемых глубинах разработки.

За каждым углом поворота (вне пределов разрабатываемых траншей) рекомендуется устанавливать в створе траншеи три вешки на расстоянии 10—15 м одна от другой — они будут служить ориентиром экскаваторщику для продвижения точно по оси разрабатываемой траншеи.

Трассу планируют бульдозером, чтобы обеспечить проход экскаватора при разработке траншей, автомобилей и крана при развозке и укладке труб. Этим же бульдозером делают временные подъезды к трассе.

Наименьшая глубина траншеи водопровода принимается с таким расчетом, чтобы верх труб находился на 0,2 м ниже расчетной глубины промерзания грунта.

Траншеи и котлованы для колодцев разрабатывают одноковшовыми экскаваторами с обратной лопатой емкостью ковша 0,25—0,5 м3. Разрабатывать траншеи следует только при наличии труб для данного участка во избежание дорогостоящих работ по очистке траншей от обвалившегося в них грунта. Грунт из траншеи укладывают с одной ее стороны на расстоянии не менее 0,5 м от края; с другой стороны раскладывают трубы, поэтому она должна быть свободна от грунта.

При наличии грунтовых вод рекомендуется разрабатывать траншею, начиная с пониженных мест, в сторону которых запроектирован уклон трубопровода, и дна траншеи для естественного стока воды. В пониженном месте экскаватором устраивают приямок для сбора воды и размещения в нем храповиков водозаборных шлангов центробежных или диафрагмовых насосов, осуществляющих водоотлив. Диафрагмовые насосы просты в эксплуатации, хорошо перекачивают загрязненную воду, но имеют невысокую производительность— до 30 м3/ч.

Траншеи в местах их пересечения с действующими подземными коммуникациями (трубопроводами, кабелями и т. п.) разрабатывают только с разрешения организаций, эксплуатирующих коммуникации и в присутствии представителя этих организаций. На время производства работ вокруг существующих кабелей или трубопроводов устраивают деревянный короб.

При механизированной разработке траншей необходимо обращать особое внимание на планировку дна. Проектное положение дна определяют по колышкам, установленным по нивелиру, а между колышками — по визиркам. Сразу же за разработкой грунта крепят стены траншеи инвентарными щитами с распорными рамами. Стальные распорные рамы для крепления имеют винтовые распорки; деревянные закрепляют клиньями. В рыхлых грунтах устанавливают сплошные щиты, а в плотных — с зазорами.

Одновременно с разработкой траншеи развозят трубы автомобилями или тракторами с прицепами. Трубы укладывают (после установки креплений и подготовки дна траншеи) автомобильными или тракторными кранами грузоподъемностью 3—5 т. Наружный водопровод железнодорожного водоснабжения обычно укладывают из чугунных труб п только в местах прохода под железной дорогой из стальных труб.

Чугунные трубы имеют с одной стороны раструб, а с другой — гладкий конец. При укладке гладкий конец одной трубы вводят в раструб другой, образуя стык. После укладки трубы рихтуют так, чтобы их продольные оси составляли прямую линию. Затем выравнивают по вертикали, не допуская впадин («мешков»), так как после выпуска воды из водопровода в них задерживается вода, заполняя все сечение трубы в наиболее пониженной части впадины. Такие впадины являются причиной возникновения «пробок» (водяных — после выпуска воды, ледяных — в условиях вечной мерзлоты или грязевых). После окончания рихтовки (в плане и по высоте) заделывают стыки.

Заделку стыков начинают с забивки конопатки из смоляной пеньковой пряди в раструбную щель. Качество (сплошность и плотность) конопатки проверяют в каждом стыке. Только после этого заделывают раструбы асбоцементом или свинцом.

В колодцах монтируют фасонные части или временные патрубки, равные длине фасонных частей, для обеспечения непрерывности трубопровода необходимой для его опрессовки. Затем трубы присыпают грунтом, оставляя стыки незасыпанными. На криволинейных участках делают упоры для предотвращения выпучивания. После затвердения стыков до необходимой прочности трубопровод прозвучивают для выявления «пробок». Для этого с одной стороны в него подают звуковой сигнал, а с другой слушают. Хорошая слышимость сигнала указывает на отсутствие «пробок», плохая — на их наличие. Для отыскания «пробки» линию делят пополам и прозвучивание повторяют и так, пока не отыщут участка с «пробкой». Точное место расположения «пробки» определяют, продвигая в трубопровод проволоку. Обнаружив «пробку», трубопровод вскрывают, устраняют ее и заделывают стыки вскрытого участка.

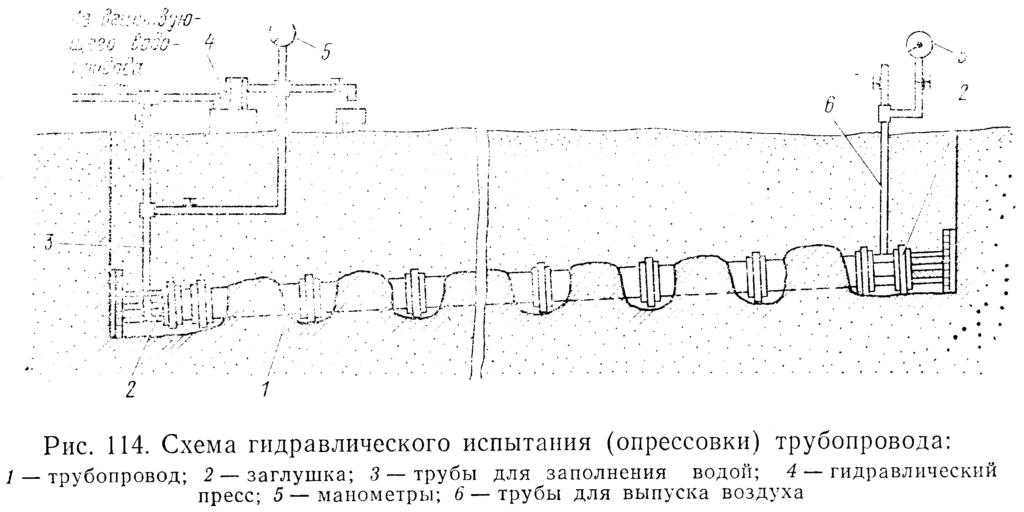

После прозвучивания трубопровод подвергают гидравлическому испытанию. Опрессовывают участки общей длиной не более 1 км, а чаще — между колодцами. Для этого на концах участков, выделенных для опрессовки, ставят патрубки с фланцами с наружной стороны, к фланцам крепят заглушки с кранами диаметром 25— 50 мм для наполнения трубопровода водой и ее выпуска.

В повышенных местах трубопровода, если на них нет колодцев с вантузами (автоматическими клапанами для выпуска воздуха), монтируют временные трубки с вентилями, через которые выпускают воздух при заполнении трубопровода водой, такие же вентили устанавливают и на концевых патрубках. К вентилям присоединяют гидравлический пресс и манометр (рис. 114). Испытываемый участок заполняют водой, затем гидравлическим прессом создают давление, равное рабочему давлению плюс 49—98 Па (5—10 атм), в зависимости от материала труб и стыков. Опрессовку считают удовлетворительной, если падение давления в течение определенного времени не превышает нормы.

При отрицательных температурах длину испытываемых участков уменьшают до 200—300 м, воду подогревают и добавляют в нее поваренную соль. После испытаний воду из трубопровода выпускают за пределы траншеи, а трубопровод промывают. Перед сдачей в эксплуатацию трубопровод повторно подвергают гидравлическому испытанию. До засыпки трубопровода сооружают колодцы из сборных железобетонных колец, поддона и оголовка. Иногда их делают до укладки труб и монтируют в них фасонные детали в колодцах. Это позволяет уменьшить потребность в патрубках, укладываемых около колодцев. Засыпают траншеи и обсыпают колодцы бульдозерами, перемещая весь вынутый из траншеи грунт в ее пределы с образованием запаса на осадку.

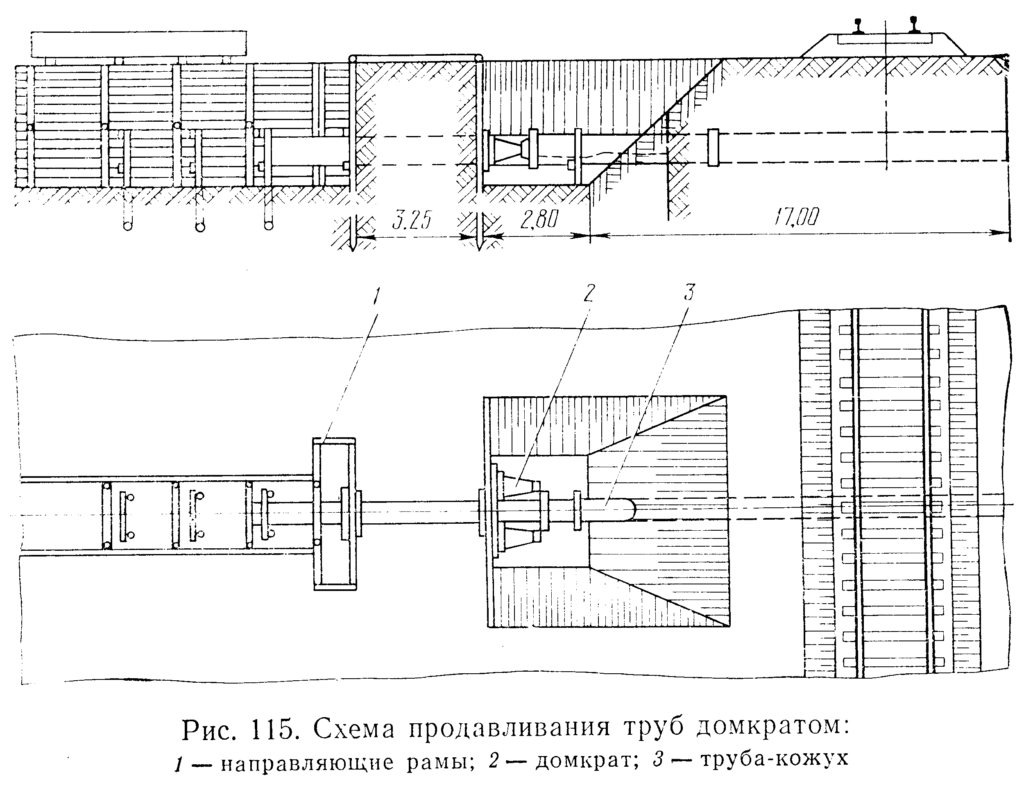

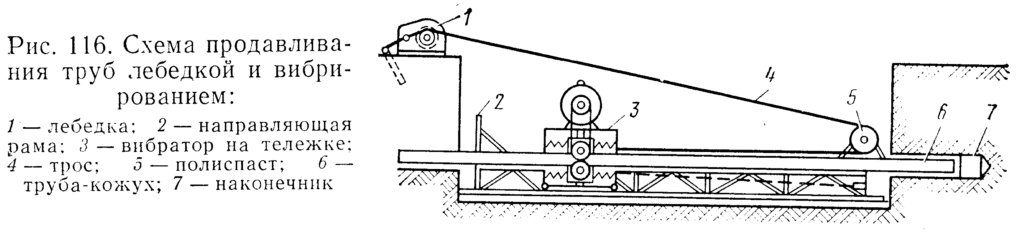

При пересечении трубопроводов с путями их прокладывают закрытым способом. Чаще всего трубы продавливают домкратами или лебедкой с одновременным воздействием вибрации. Чтобы создать упор, траншею не доводят до насыпи, оставляя перемычку между траншеей и ее продолжением (в виде котлована) непосредственно перед насыпью.

Домкрат при продавливании (рис. 115) устанавливают в котловане перед насыпью и упирают в крепление перемычки, затем вдавливают стальную трубу-кожух в насыпь, обеспечивая правильное ее положение направляющими рамами. По мере вдавливания удаляют грунт из трубы буровым инструментом. После продавливания на заданную длину трубу очищают от грунта, вставляют в нее (как в кожух) стальную трубу и соединяют ее с остальными частями трубопровода, уложенного в траншеях.

При продавливании лебедкой (рис. 116) с дополнительной вибрацией трубу-кожух укладывают отдельными звеньями на тележку направляющей рамы, затем закрепляют вибратор на трубе-кожухе и тросом лебедки, пропущенным через блок, создают вдавливающую силу, сочетая вдавливание с вибрацией (колебаниями вдоль трубы). Начало трубы имеет наконечник с диаметром большим чем у трубы-кожуха — это позволяет уменьшить силу трения трубы о грунт. После продавливания всех звеньев трубы-кожуха на заданную длину через него проталкивают сваренную плеть трубопровода.