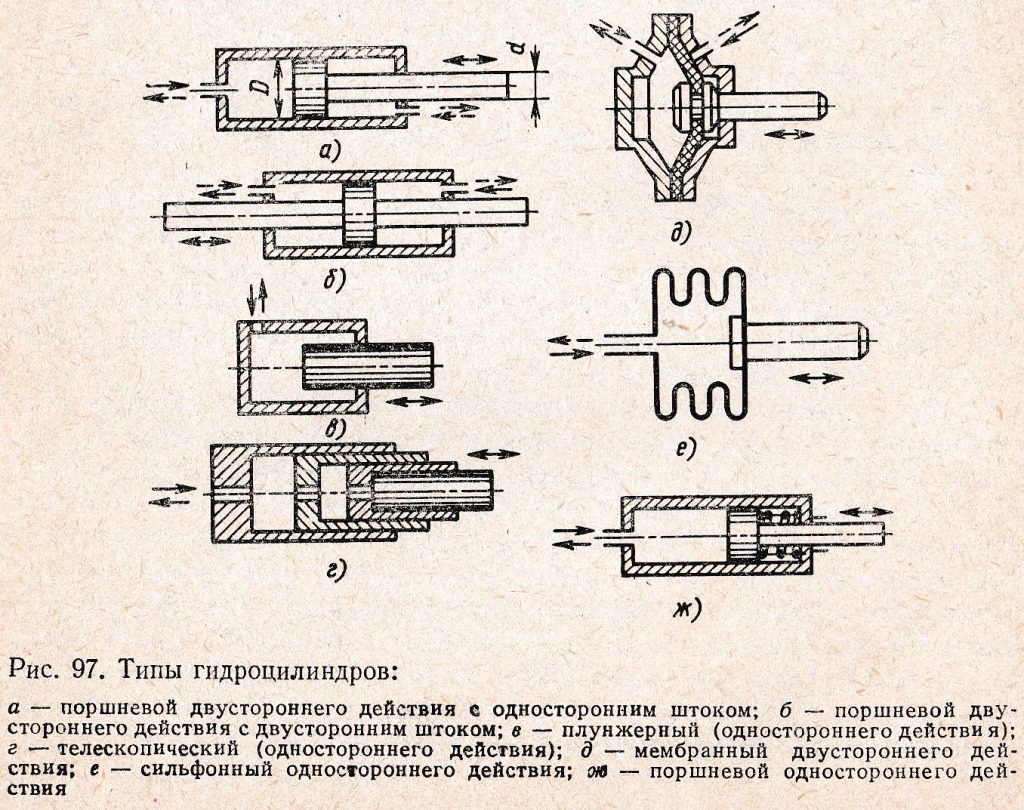

Гидроцилиндром называют объемный гидродвигатель с поступательным движением выходного звена. В зависимости от величины требуемых сил и скоростей движения рабочих органов применяются различные конструкции гидроцилиндров и различные способы включения их в систему. В гидроцилиндре двустороннего действия (рис. 97, а, б, д) движение выходного звена под действием рабочей среды возможно в двух противоположных направлениях, в гидроцилиндре одностороннего действия (рис. 97, в, г, е, ж) движение выходного звена под действием рабочей среды возможно только в одном направлении. Наиболее широко применяют в приводах станков гидроцилиндры двустороннего действия с односторонним штоком.

В гидроцилиндре, схема которого приведена на рис. 97, а, скорости движения поршня зависят от диаметров D и d, так, если площадь сечения штока (πd2/4) будет равна половине площади сечения гидроцилиндра (πd2/4), то скорость поршня при движении в левую сторону будет в 2 раза больше, а развиваемая сила в 2 раза меньше, чем при движении поршня в правую сторону. При d> (D/sqrt(2)) можно получить большие скорости обратного хода (влево) и большие силы прямого рабочего хода (вправо) при том же потоке жидкости.

Масло подается либо только в штоковую полость гидроцилиндра (рис. 97, а), а из другой вытесняется поршнем и идет на слив, либо сразу в обе полости, тогда масло из штоковой полости будет вытесняться и переходить в левую полость гидроцилиндра.

Плунжерные гидроцилиндры (рис. 97, б) отличаются простотой изготовления, поскольку для обеспечения герметичности обрабатываются лишь поверхности штока и буксы под шток, а внутренняя поверхность гидроцилиндра не обрабатывается. В некоторых приводах станков перемещается не шток, а корпус гидроцилиндра, жидкость в этом случае подводят через гибкие трубопроводы (шланги) либо через каналы в штоке (рис. 97, г).

Мембранные и сильфонные гидроцилиндры (рис. 97, д, ё). Мембранный гидроцилиндр выполняется с плоской или гофрированной мембраной. Плоские мембраны выполняются из резинотканевых материалов и применяют при давлениях не выше 1 МПа. Сильфоны изготовляют из металлов, а при небольших давлениях из резины или фторопласта.

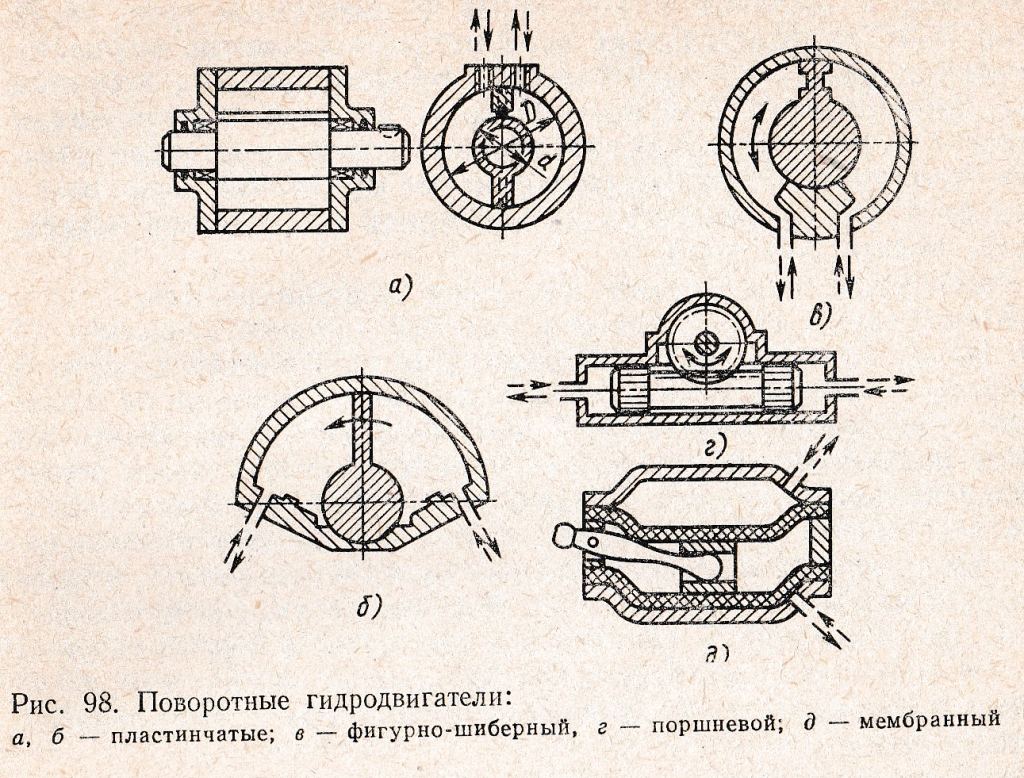

Поворотными гидродвигателями называют объемные гидродвигатели с ограниченным углом поворота выходного вала (рис. 98, а, б, в). Для осуществления поворотного движения рабочую жидкость попеременно подают в рабочие полости гидродвигателя. В поршневом (рис. 98, г) и мембранном (рис. 98, д) поворотных гидродвигателях вращательное движение осуществляется с помощью дополнительных устройств: рейки с зубчатым колесом в поршневом и коромысла со втулкой в мембранном гидродвигателях. Практически считают поворотные гидродвигатели безынерционными двигателями; их применяют при давлениях до 20 МПа. В качестве рабочей среды применяется воздух, масла, водные эмульсии.

Рассмотрим конструкции некоторых гидроцилиндров.

Конструкция гидроцилиндра силовой головки показана на рис. 99, а. Крышки 10 и 4, имеющие для уменьшения габаритов квадратные сечения, привернуты болтами (на чертеже не показаны) к квадратным фланцам 7 и 8, которые удерживаются на гильзе полукольцами 1. Поршень уплотняется чугунными поршневыми кольцами 9, шток — манжетой 5. Манжета 3 предназначена для очистки штока от грязи при его втягивании в цилиндр. Цилиндр крепится к силовой головке снизу и соединяется трубопроводом через штуцеры 11 и 2. Соединения гильзы и крышек цилиндра уплотняются резиновыми кольцами 6 круглого сечения. В конструкции предусмотрены пологие фаски для того, чтобы не повредить уплотнения при их монтаже и последующей разборке узла.

Конструкция гидроцилиндра силовой головки показана на рис. 99, а. Крышки 10 и 4, имеющие для уменьшения габаритов квадратные сечения, привернуты болтами (на чертеже не показаны) к квадратным фланцам 7 и 8, которые удерживаются на гильзе полукольцами 1. Поршень уплотняется чугунными поршневыми кольцами 9, шток — манжетой 5. Манжета 3 предназначена для очистки штока от грязи при его втягивании в цилиндр. Цилиндр крепится к силовой головке снизу и соединяется трубопроводом через штуцеры 11 и 2. Соединения гильзы и крышек цилиндра уплотняются резиновыми кольцами 6 круглого сечения. В конструкции предусмотрены пологие фаски для того, чтобы не повредить уплотнения при их монтаже и последующей разборке узла.

Конструкция гидроцилиндра с полым штоком (рис. 99, б), применяемая в гидроприводах подачи, не встроенных в корпус силовых головок. Масло от гидропанели подачи подается через каналы α и б неподвижного штока 1 в соответствующие полости гидроцилиндра, перемещающегося вместе с силовым узлом, что дает возможность не применять гибкие шланги. Главная задача наладки и эксплуатации гидроцилиндров — добиться, чтобы не было наружной утечки масла по штоку, и свести к минимуму внутреннюю утечку масла мимо поршня при достаточной долговечности уплотнений и минимальных силах трения.

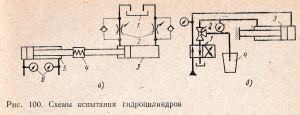

Испытания гидроцилиндров производят по схеме установки (рис. 100, а) с гидробаком 1. Шток испытываемого гидроцилиндра 5 соединен со штоком нагрузочного гидроцилиндра 3, сопротивление (нагрузка) которого регулируется дроссельными устройствами 2 с обратными клапанами и измеряется динамометром 4. В каждой из полостей испытываемого гидроцилиндра установлено по манометру 6. Для проверки герметичности гидроцилипдров применяют установку, схема которой показана на рис. 100, б. Система снабжена золотниковым распределительным 1 и трехлинейным вентилем 2. Утечки жидкости измеряют мензуркой 4. Перед измерением утечек поршень 3 прогоняют для выравнивания температуры несколько раз из одного крайнего положения в другое. Полость гидроцилиндра, утечки из которой будут измеряться, должна быть заполнена жидкостью. Во избежание самопроизвольного слива трубопроводы располагают выше гидроцилиндра.

Испытания гидроцилиндров производят по схеме установки (рис. 100, а) с гидробаком 1. Шток испытываемого гидроцилиндра 5 соединен со штоком нагрузочного гидроцилиндра 3, сопротивление (нагрузка) которого регулируется дроссельными устройствами 2 с обратными клапанами и измеряется динамометром 4. В каждой из полостей испытываемого гидроцилиндра установлено по манометру 6. Для проверки герметичности гидроцилипдров применяют установку, схема которой показана на рис. 100, б. Система снабжена золотниковым распределительным 1 и трехлинейным вентилем 2. Утечки жидкости измеряют мензуркой 4. Перед измерением утечек поршень 3 прогоняют для выравнивания температуры несколько раз из одного крайнего положения в другое. Полость гидроцилиндра, утечки из которой будут измеряться, должна быть заполнена жидкостью. Во избежание самопроизвольного слива трубопроводы располагают выше гидроцилиндра.