Технологическую рациональность конструктивных решений характеризуют показатели, учитывающие взаимосвязь основных параметров трудовых и материальных затрат с показателями качества изделия, в том числе показателями назначения, надежности и эргономичности (удобство при эксплуатации и ремонте, эстетичность формы и т. п.). Количество показателей (комплексных и частных), применяемых для оценки уровня технологичности, должно быть минимальным, но достаточным. Расчет показателей производят по отраслевым методикам, разработанным на основе «Методики отработки конструкции па технологичность и оценки уровня технологичности изделий машиностроения и приборостроения», утвержденной Государственным комитетом СССР по стандартам.

Этими показателями являются трудоемкость изготовления изделия, относительная трудоемкость заготовительных работ по видам, технологическая себестоимость, удельная материалоемкость изделия и ряд коэффициентов, учитывающих использование и применяемость материалов и типовых технологических процессов, сборности конструкции, точности обработки, шероховатости поверхности и эффективности взаимозаменяемости.

Трудоемкость и себестоимость изготовления изделия зависят не только от конструкции, но и в значительной степени от выбранного технологического процесса, его оснащенности и режимов обработки. Поэтому при определении технологичности конструкции необходимо исключить влияние принятого технологического процесса и определять уровень технологичности данной конструкции как отношение трудоемкости и себестоимости ее изготовления и трудоемкости и себестоимости изготовления других конструктивных вариантов этого изделия в аналогичных сопоставимых производственных условиях.

Если обозначить уровень технологичности конструкции двух конструктивных вариантов изделий через К1 и К2, а трудоемкость их изготовления в одинаковых производственных условиях и одинаковом количестве выпускаемых изделий — через Т1 и Т2, то получим:

К1/К2 = Т1/Т2, или К1 = mК2,

где m = Т1/Т2— степень технологичности первого конструктивного варианта изделия. Для n изделий одинаковых конструкций степень технологичности различных вариантов составляет:

m1 = ТХ/Тn; m2 = T2/Tn; …; mn-1 = Тn-1/Тn.

При определении общей трудоемкости изготовления изделия суммируют трудоемкости изготовления отдельных его деталей, сборки его составных частей (сборочных единиц) и изделия в целом, поэтому технологичность конструкции изделия можно рассматривать как сумму технологичности конструкций его отдельных деталей и сборочных единиц.

Количественную оценку технологичности конструкции производят по основным показателям, характеризующим уровни технологичности конструкции по трудоемкости и себестоимости. Уровень технологичности конструкции по трудоемкости изготовления КУ.Т определяется как отношение достигнутой трудоемкости изделия ТИ к базовому показателю трудоемкости ТБ. И:

КУ. Т = ТИ/ТБ. И.

Аналогично уровень технологичности конструкции по технологической себестоимости:

КУ. Т = СТ/СБ. Т.

где СТ —достигнутая себестоимость изделия; СБ.Т — базовый показатель технологической себестоимости.

Предварительный расчет КУ.Т и КУ.С при проектировании изделия можно производить по приближенным расчетам трудоемкости и себестоимости изготовления основных частей, используя статистические данные по изделиям-представителям и соответствующие корректирующие коэффициенты.

Технологичность конструкции изделия, деталей и сборочных единиц необходимо оценивать при технологическом контроле чертежей в период ее разработки. Предварительно разработанный чертеж детали, сборочной единицы проходит технологический контроль и окончательно дорабатывается конструктором. Однако оценка технологичности конструкции при этих условиях может оказаться субъективной, если она зависит только от уровня знаний технолога, осуществляющего технологический контроль. При объективной оценке технологичности конструкции изделия, его деталей и сборочных единиц учитывают положительные факторы, определяющие технологичность конструкции. К ним относятся: оптимальная форма деталей, обеспечивающая изготовление заготовок с наименьшими припусками и наименьшим количеством обрабатываемых поверхностей; наименьшая масса изделия; наименьшее количество наименований применяемых материалов; взаимозаменяемость деталей и сборочных единиц с оптимальными* значениями полей допуска; стандартизация и унификация деталей и сборочных единиц, а также их отдельных конструктивных элементов (резьб, модулей зубчатых колес, радиусов, галтелей и т. д.).

Выбор оптимальной формы детали зависит от ее конструктивного и эксплуатационного назначения. Оценка технологичности данной детали может быть основана на сравнении трудоемкости изготовления различных конструктивных вариантов этой детали. Чтобы обеспечить условия создания оптимальных форм деталей, применяют определенные технологические методы изготовления и обработки заготовок.

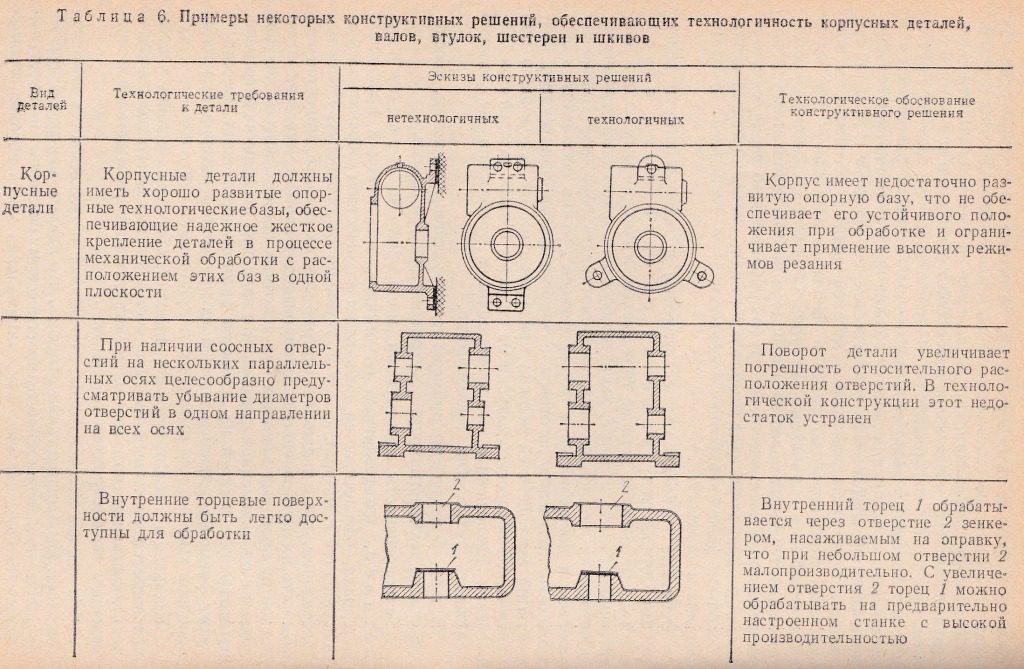

Корпусные детали изготовляют литыми, сварно-литыми или штампосварными. Конструкции литых заготовок корпусных деталей должны отвечать требованиям машинной формовки: толщина стенок в разных сечениях не должна иметь резких изменений. Конструкции деталей из цветных сплавов должны быть удобными для изготовления литьем в металлические формы.

Оптимальная конструктивная форма корпусной детали должна иметь правильную геометрическую форму, обеспечивающую возможность ее полной обработки от одной базы (от плоскости и двух установочных отверстий, перпендикулярных ей); обеспечивать возможность обработки плоскостей и торцов с отверстиями на проход, для чего плоскости и торцы не должны иметь выступов, мешающих этой обработке. Размеры обрабатываемых отверстий внутри детали не должны превышать соосных им отверстий в наружных стенках детали. В детали не должно быть поверхностей, не перпендикулярным осям отверстий; следует избегать многообразия размеров отверстий и резьб.

* Под оптимальными допусками следует понимать значения допусков настолько большие, насколько это возможно при полном обеспечении качественных показателей работы конструкции.

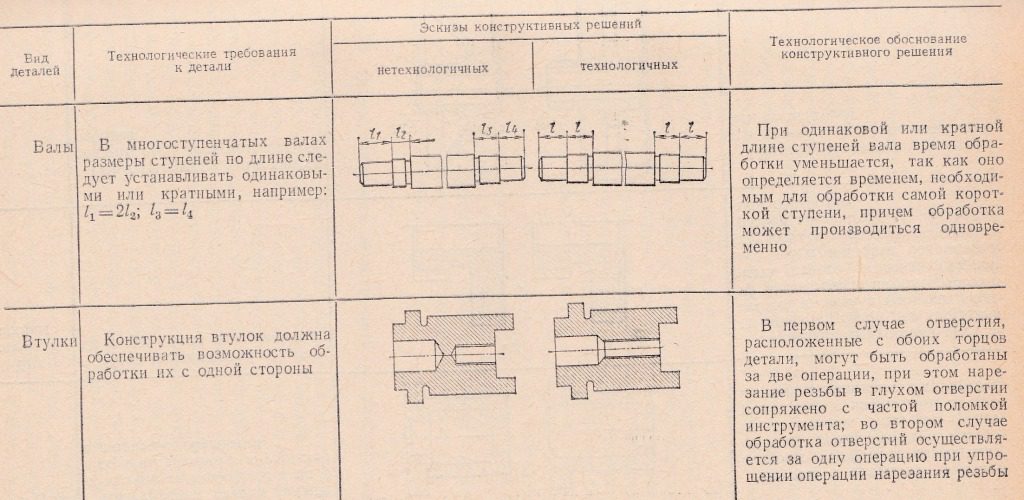

Основные требования, предъявляемые к технологичности конструкций деталей, представляющих собой тела вращения без отверстий, изготовляемых в большинстве случаев из прутка или штампованной заготовки, реже — из отливок, заключаются в следующем: конструкция деталей должна предусматривать небольшое количество обрабатываемых поверхностей, сопрягаемых с другими деталями. Конструктивная форма деталей должна обеспечивать возможность штамповки заготовок в закрытых штампах — для этого следует избегать удлиненных выступов, сечений с большой разностью площадей, глубоких полостей и т. п. При несоблюдении этих условий штампованные заготовки имеют грубо приближенную форму к готовой детали и обычно проходят значительное число операций механической обработки даже нерабочих поверхностей, с большими отходами металла в стружку.

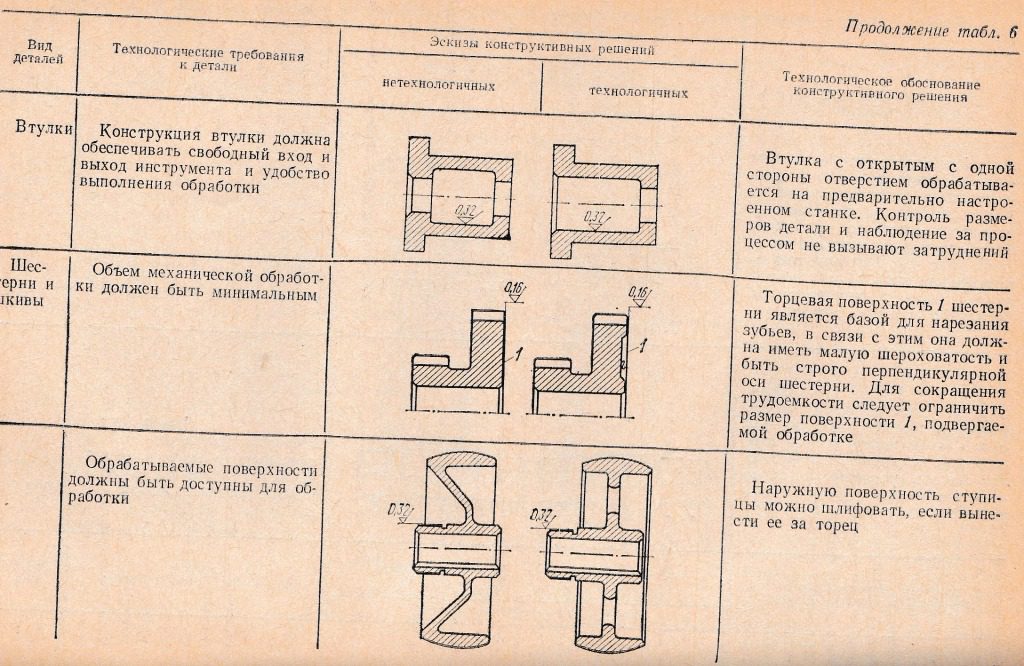

Основные требования, предъявляемые к технологичности конструкции деталей тел вращения со сквозными отверстиями, а также деталей типа дисков, изготовляемых из отливок, штамповок, листа и ленты, характеризуются следующими условиями: конструкция деталей должна предусматривать обработку только сопрягаемых поверхностей, а форма деталей должна обеспечивать возможность получения заготовок с минимальными припусками; конструкция этих деталей должна предотвращать их деформацию при термической обработке; допуски на размеры точных деталей при обеспечении надлежащих эксплуатационных требований не должны усложнять технологии производства.

В табл. 6 приведены примеры конструктивных решений, обеспечивающих технологичность конструкций деталей машин.

Технологичность конструкций мелких и крепежных деталей, изготовляемых из отливок, штамповкой и пруткового материала, обеспечивается небольшим количеством обрабатываемых поверхностей с минимальными припусками на обработку. Основным требованием, предъявляемым к форме мелких деталей, является возможность их изготовления высокопроизводительными методами: штамповкой на ковочных машинах или ковочных прессах, литьем под давлением с одновременной формовкой и заливкой нескольких заготовок, изготовлением деталей из ленты на автоматизированных прессах, а также формообразованием деталей из пруткового материала методом холодной высадки или высадки с индукционным нагревом.

Наименьшая масса изделия, сборочных единиц и деталей задается расчетным путем с учетом оптимального запаса прочности, созданием оптимальных конструктивных форм деталей и применением высокопрочных материалов.

Чем меньше масса изделия, тем меньше и трудоемкость его изготовления. Необходимо также отметить, что наименьшая масса изделия шляется производственно-технологическим фактором и имеет эксплуатационное значение. Так, минимальная масса вагонов, тракторов автомобилей и других транспортных средств обеспечивает и минимальный расход энергии на их передвижение.

Более технологичной следует считать конструкцию изделия, в которой применено наименьшее количество наименований материалов. Многообразие материалов усложняет процесс производства, и прежде всего заготовительные операции, а также механическую обработку, так как разные марки материала требуют применения инструментов с различными углами заточки и различных режимов резания. При многообразии марок материала увеличиваются номенклатура и запасы материалов на складах; возрастает вероятность простоя оборудования из-за отсутствия той или иной марки пли профиля материала, что приводит к необходимости замены одного профиля другим с соответствующим увеличением трудоемкости изготовления деталей, сборочных единиц и машины в целом.

Обеспечение взаимозаменяемости сборочных единиц и деталей с оптимальными значениями допусков является также существенным фактором, характеризующим технологичность конструкции машины. Отсутствие взаимозаменяемости сборочных единиц и деталей значительно увеличивает трудоемкость изготовления машин за счет пригоночных и регулировочных работ.

Чтобы удовлетворить требования взаимозаменяемости, приходится повышать точность обработки деталей и соответственно увеличивать трудоемкость изготовления, т. е. машина становится менее технологичной. Трудоемкость изготовления точных деталей значительно увеличивается из-за дополнительных доводочных операций. Поэтому точность изготовления деталей должна находиться в пределах оптимальных значений допусков, обеспечивающих взаимозаменяемость деталей, качество и эксплуатационные требования, предъявляемые к машине или механизму.