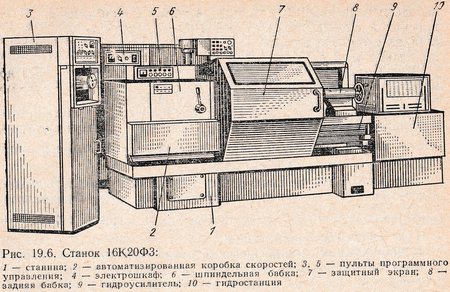

Станок 16К20ФЗ (рис. 19.6) патронно-центровой предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилями в один или несколько проходов в замкнутом полуавтоматическом цикле, а также для нарезания крепежных резьб (в зависимости от возможностей системы ЧПУ). Станок используют в единичном, мелко- и среднесерийном производстве.

Техническая характеристика станка

Наибольший диаметр обрабатываемой заготовки, мм:

- над станиной: 400

- над суппортом: 220

Наибольшая длина обрабатываемой заготовки, мм: 1000

Частота вращения шпинделя, мин-1: 35-1600

Число автоматически переключаемых скоростей: 9

Скорость быстрых перемещений суппорта, мм/мин:

- продольного: 4800

- поперечного: 2400

Скорость подачи, мм/мин:

- продольного хода: 3-1200

- поперечного хода: 3-500

Перемещение суппорта на один импульс, мм:

- продольного: 0,01

- поперечного: 0,005

Программу перемещений инструмента и вспомогательные команды записывают на перфоленте.

Движения в станке (рис. 19.7). Главное движение — вращение шпинделя — осуществляется от электродвигателя (N = 10 кВт; n = 1460 мин-1) через клиноременную передачу 126/182 автоматическую коробку скоростей (АКС), клиноременную передачу 200/280 и коробку скоростей шпиндельной бабки 1.

Автоматическая коробка скоростей имеет шесть электромагнитных муфт ЭМ1 — ЭМ6, включением которых в разных комбинациях можно получить на выходном валу III коробки девять различных частот вращения.

Наличие в шпиндельной бабке блока зубчатых колес z = 43 и z = 60, переключаемого вручную, позволяет получить на шпинделе двенадцать различных частот вращения в диапазонах 35-560 мин-1 и 100-1600 мин-1 (шесть частот вращения одного диапазона совпадают с шестью частотами вращения другого диапазона). В каждом диапазоне получаем по девять автоматически переключаемых частот вращения шпинделя.

Продольная подача каретки осуществляется от дискретного электрогидравлического привода (шаговый электродвигатель М2 — гидроусилитель 2) через передачу 30/125 и ходовой винт с р = 10 мм винтовой пары качения.

Поперечная подача суппорта с поворотным резцедержателем осуществляется аналогично от дискретного электрогидравлического привода через зубчатые колеса 24/100 и ходовой винт с р = 5 мм винтовой пары качения.

В конструкции станка предусмотрена возможность установки в качестве приводных двигателей продольного и поперечного перемещения электродвигателей постоянного тока с одновременной установкой на ходовых винтах датчиков обратных связей. В этом случае станок оснащают системой ЧГІУ замкнутого типа.

Шестипозиционный резцедержатель поворачивается от отдельного электродвигателя М4 через зубчатую передачу 20/62 и червячную пару 1/38.

Устройство для нарезания резьбы. При нарезании резьб необходимо согласование величины продольной подачи, т. е. частоты вращения ходового винта, с частотой вращения шпинделя. Так как привод продольной подачи на токарном станке с ЧПУ является независимым, имеющим свой шаговый электродвигатель, то такое согласование возможно только в том случае, если на время нарезания резьбы вращение вала электродвигателя происходит от электрических импульсов, посылаемых аппаратом, непосредственно связанным с вращением шпинделя. Таким аппаратом, согласовывающим число импульсов, посылаемых за один оборот шпинделя, оборудован токарно-винторезный станок с ЧПУ. Аппарат согласования по командам программы действует в одном из трех возможных диапазонов числа импульсов на один оборот шпинделя и в зависимости от запрограммированного шага резьбы (т. е. требующегося числа импульсов за один оборот шпинделя) посылает управляющие импульсы шаговому двигателю.

Вращение датчика нарезания резьбы ВЕ-51 осуществляется от шпинделя через беззазорную зубчатую передачу 60/60. Датчик нарезания резьбы устанавливают в передней бабке. Разрешающая способность датчика — 1000 импульсов на оборот шпинделя и один нулевой импульс для отметки «нулевого» положения шпинделя при вводе в нитку при нарезании резьбы в несколько проходов.

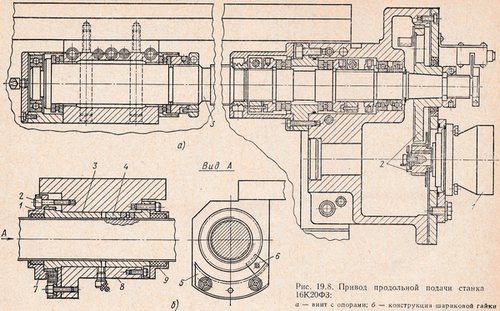

Привод продольной подачи (рис. 19.8, α). Вращение на ходовой винт 3 передается от дискретного электрогидравлического привода 1 (он состоит из шагового электродвигателя и гидроусилителя крутящих моментов) через зубчатую пару 2. В приводе подачи применена винтовая пара качения (рис. 19.8, б), в которой гайка состоит из двух полугаек 3 и 4, установленных в корпусе 8. Полугайки защищены от попадания грязи уплотнителями 1, поддерживаемыми крышками 7 и 9. Для устранения зазора в передаче винт — гайка обе полугайки смещаются в осевом направлении при их повороте относительно друг друга с созданием определенного предварительного натяга.

Для регулирования величины предварительного натяга отворачивают винты 2 и снимают крышку 7. Сегмент 6 выводят из зацепления с полугайкой 3 и сектором 5 и переставляют на определенное число зубьев, отсчитываемое от риски, соответствующей нулевому значению предварительного натяга. Специальным ключом полугайку 3 доворачивают в нужную сторону, после чего сегмент 6 вводят в зацепление с полугайкой 3 и сектором 5. После окончательного регулирования величины предварительного натяга устанавливают крышку 7 и затягивают ее винтами 2.

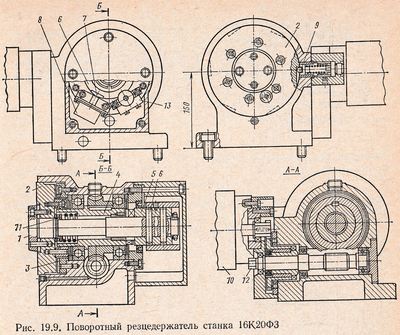

Поворотный шестипозиционный резцедержатель с горизонтальной осью вращения (рис. 19.9) расположен на поперечном суппорте. Резцедержатель предназначен для установки на инструментальной головке и поворота ее в заданную позицию. В этой специальной инструментальной головке устанавливают шесть резцов-вставок или три инструментальных блока. Съемную инструментальную головку устанавливают на выходном валу 1 резцедержателя. Головка связана с подвижной частью 2 плоскозубой муфтой. Резцедержатель поворачивается электродвигателем 10 через зубчатые колеса, червячную передачу и кулачковую муфту 4, часть 5 которой жестко связана с валом резцедержателя.

В начальный момент движения этой кулачковой муфты вал 1 перемещается влево; происходит расцепление плоскозубой муфты 2-3 и поворот в нужную позицию. Поворот определяется сигналами, поступающими от соответствующих конечных выключателей 8, замыкаемых упорами 7, установленными на кольце 6. Затем происходит реверсирование электродвигателя. Муфта 4 начинает вращаться в другую сторону. Подвижная часть 2 плоскозубой муфты с инструментальной головкой удерживается от поворота фиксатором 9. Кулачки полумуфты 5 сжимают пружину 11, и подвижная часть 2 плоскозубой муфты фиксируется на зубьях неподвижной полумуфты. От конечного выключателя 13 зажима подается сигнал на отключение приводного электродвигателя и начало рабочего цикла обработки. Для поворота и зажима резцедержателя вручную при наладке станка на валу 12 имеется головка под ключ.

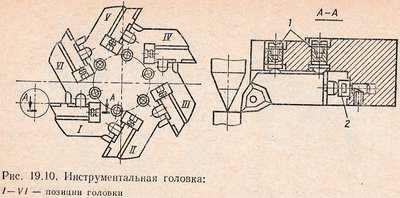

Инструментальная головка (рис. 19.10) предназначена для установки в ней резцовых вставок или инструментальных блоков. Резцовые вставки, заранее настроенные на размер, устанавливают в пазы головки и базируют винтами 1 и упорами 2.

Гидропривод станка состоит из гидростанции 7,5/1500 Г48-44 и двух гидроусилителей крутящих моментов приводов продольного и поперечного перемещений каретки и суппорта. В состав гидростанции входят резервуар для масла, регулируемый насос с приводным электродвигателем, элементы фильтрации и охлаждения рабочей жидкости, контрольно-регулирующая аппаратура.

Работа гидропривода происходит в соответствии с подачей электрических команд к шаговым электродвигателям гидроусилителей. Работа гидроусилителей моментов поперечного хода суппорта и продольного хода каретки осуществляется с помощью шаговых электродвигателей, входные валы которых муфтами жестко соединены с входными валами гидроусилителей. При сообщении шаговым электродвигателем какого-то числа электрических импульсов происходит поворот входного вала и смещение дросселирующего гидрораспределителя на соответствующую величину. Масло под давлением через щели дросселирующего гидроусилителя и распределительный диск воздействует на поршни ротора гидроусилителя, который поворачивает выходной вал пропорционально величине открытия щелей. Электрические сигналы малой мощности, поступающие на вход шагового электродвигателя, многократно усиливаются и преобразуются в синхронное (по отношению к валу шагового электродвигателя) вращение выходного вала гидроусилителя с крутящим моментом, необходимым для перемещения рабочих органов. При этом угол поворота выходного вала гидроусилителя зависит от числа поданных импульсов, а скорость — от частоты их следования.

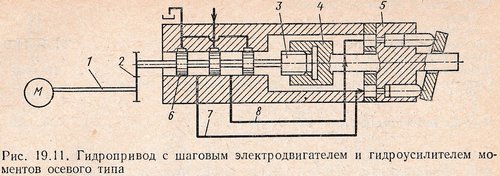

Привод состоит из шагового электродвигателя и гидравлического усилителя момента (рис. 19.11). Шаговый двигатель М отрабатывает импульсы, поступающие из системы ЧПУ. При обработке импульса вал 1, поворачиваясь, через редуктор 2 заставляет вращаться винт 3, ввернутый в гайку 4, жестко соединенную с ротором гидромотора 5. При неподвижном гидромоторе поворот винта переместит соединенный с ним запорно-регулирующий элемент 6, например, вправо от среднего положения, в результате чего в магистрали 7, идущей от направляющего гидрораспределителя к гидромотору, давление повысится, а в магистрали 8 понизится, и образовавшийся перепад давлений создаст крутящий момент па гидромоторе. Поворачиваясь, ротор гидромотора повернет гайку 4, которая через винт 3 возвратит запорно-регулирующий элемент в среднее положение. При непрерывной подаче импульсов на шаговый двигатель вал гидромотора будет вращаться со скоростью, пропорциональной частоте импульсов, а запорно-регулирующий элемент будет смещен из среднего положения на величину, обеспечивающую пропуск расхода масла, необходимого для вращения мотора.