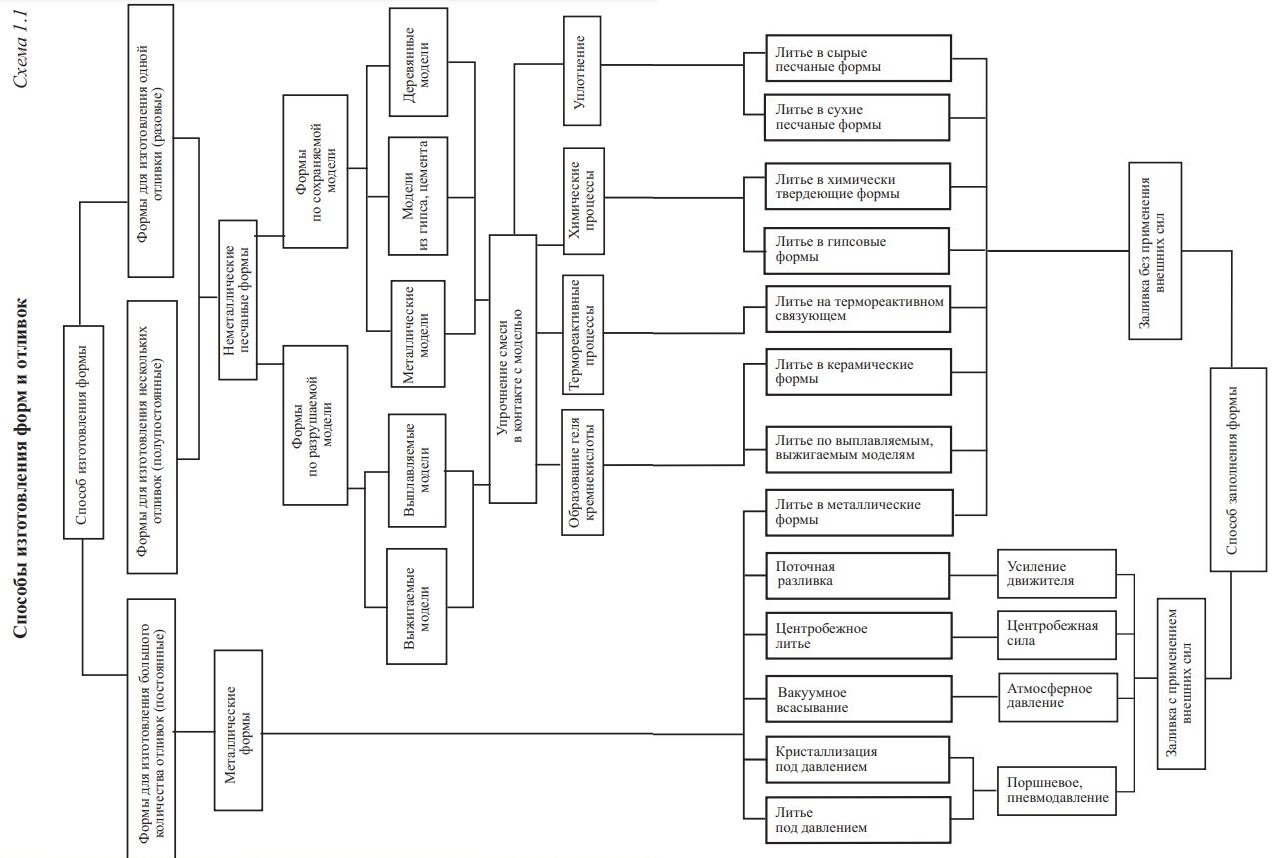

Каждая отливка может быть изготовлена несколькими способами. Известные способы получения отливок, методы изготовления форм и заполнения их металлом представлены на схеме 1.1. При выборе конкретного способа и технологии изготовления отливок ориентируются на технологичность получения отливки с учетом ее характеристики, требований, предъявляемых к ней, экономических аспектов производства. При этом обязательно учитывают специфику технологии, которая определяется способом изготовления форм, массой отливок, толщиной стенок и видом сплава.

Способ изготовления форм зависит от некоторых факторов, в частности от вида сплава. Так, литье в гипсовые формы применяют только для цветных сплавов. Литье под давлением возможно для всех литейных сплавов, но экономически целесообразно только для цветных сплавов.

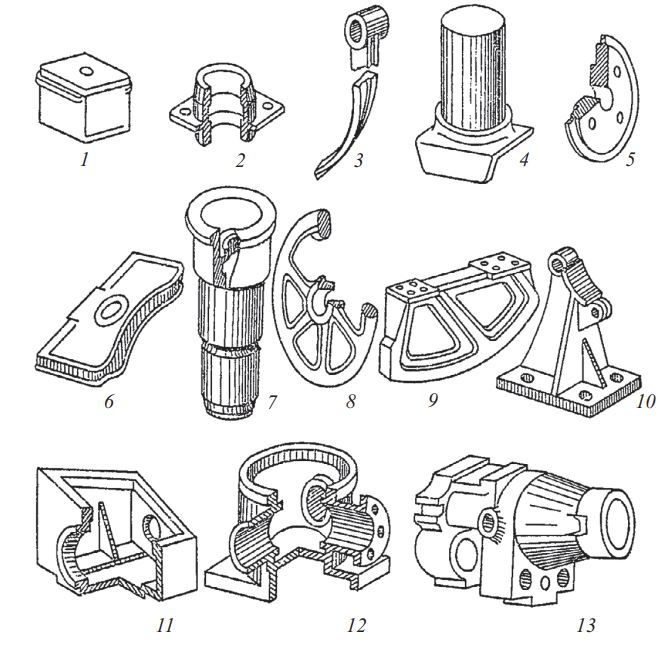

Рис. 1.1. Классификация литых деталей машин: 1 – куб; 2 – втулка; 3 – рычаг; 4 – цилиндр; 5 – диск; 6 – плита; 7 – труба; 8 – колесо; 9 – рама; 10 – кронштейн; 11 – коробка; 12 – арматура; 13 – сложная отливка

Необходимо учитывать ограничения по массе. Так, литье в оболочковые формы на термореактивном связующем может применяться для получения отливок массой до десятков килограммов, литье по выплавляемым моделям – до нескольких килограммов, обычное литье в металлические формы – от сотен граммов до сотен килограммов, литье

под давлением – от десятых долей грамма до нескольких десятков килограммов. Литье в гипсовые и керамические формы применяют для мелких отливок до нескольких килограммов, обычное литье в песчаные формы – от нескольких граммов до нескольких сотен тонн, что делает этот способ литья наиболее универсальным.

Важным показателем является минимальная толщина стенок. Применительно к литью из сталей, наиболее трудно заполняющих форму, литье по выплавляемым моделям допускает толщину стенок 0,8–1,0 мм, остальные способы литья в песчаные формы – 3–5 мм, литье в металлические формы – 4–6 мм. Литье под давлением цветных сплавов позволяет получать толщину стенки до десятых долей миллиметра.

Способы изготовления форм и отливок

По конфигурации и конструкции центробежное литье целесообразно применять для отливок, имеющих форму тел вращения классов втулка, труба, колесо, диск, получаемых без стержней. Литье в металлические формы целесообразно применять для несложных деталей без выступающих частей. Литье под давлением практически исключает поднутрения. Поточная разливка позволяет получать заготовки простейшего профиля. Литье по выплавляемым моделям целесообразно применять для деталей сложной конфигурации классов рычаг, втулка, кронштейн, коробка, арматура или для простых деталей с фигурной поверхностью, требующей точного выполнения (турбинные лопатки).