Для установки на черновые базы применяют постоянные (рис. 52) и регулируемые опоры. Установку на чисто обработанные базы осуществляют с помощью опорных пластинок (рис. 53) и штырей с плоской и сферическими головками. Размеры опор, показанных на рис. 52 и 53, следующие: D=6…40 мм; d=4…25 мм; H=10…76 мм; h=4…40мм; R=4…40мм; L=60…220мм; B=16…35мм; h1=10…25мм.

На рис. 54 приведена конструкция подводимой опоры. Подъем опоры 2 до соприкосновения с базовой поверхностью заготовки производится перемещением клина 1 с помощью винта 5 с маховичком 6. Опору фиксируют затяжкой винта, при этом шарик 4 расклинивает сегментные шпонки 3 и стопорит горизонтальный клин.

В самоустанавливающейся опоре (рис. 55) вертикальный штифт 1, находясь под воздействием предварительно сжатой пружины 4, выдвигается вверх до соприкосновения с поверхностью заготовки. Размеры пружины и степень ее предварительного сжатия подбирают так, чтобы при подъеме штифта заготовка не смещалась. Затягивая винт 3, обеспечивают фиксацию опоры в определенном положении. Промежуточный сухарь 2 ограничивает движение штифта 1 вверх при отвертывании винта.

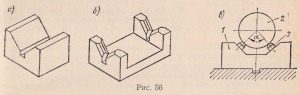

По наружным цилиндрическим поверхностям заготовки устанавливают в призмы. Для чисто обработанных баз применяют широкие призмы (рис. 56, α), для черновых — узкие (рис. 56, б); на рис. 56, в показан способ установки заготовки 2 на четыре постоянные опоры 3, запрессованные в боковые поверхности призмы 1. В приспособлениях применяют главным образом жесткие призмы с углом α=90°.

Призмы выполняют из стали марки 45 или из цементуемых сталей 08…20 с закалкой боковых поверхностей до твердости НRС 50…60. Призмы больших размеров делают из серого чугуна с привернутыми закаленными щеками. Погрешности базирования при установке в призму зависят от допуска на диаметр заготовки, а также от погрешностей ее формы.

Установку заготовок с базированием по отверстиям производят на пальцы или оправки. Упорными базами служат торцевая поверхность заготовки, определяющая ее положение по длине, и различные элементы (шпоночная канавка, отверстие и др.), определяющие угловое положение обрабатываемой заготовки относительно оси основной базы.

Примеры жестких оправок приведены на рис. 57. На рис. 57, α показана коническая оправка (конусность 1/1500…1/2000), на которую обрабатываемую заготовку наколачивают легкими ударами. Благодаря расклинивающему действию оправки заготовка удерживается от провертывания при обработке. Недостаток этой оправки — отсутствие точной ориентации заготовки по длине. На рис. 57, б показана конструкция оправки, на которую обрабатываемую заготовку насаживают с натягом. Используя при запрессовке упорные кольца (на рисунке не показаны), точно ориентируют заготовку по длине оправки. При наличии канавки 1 можно подрезать оба торца заготовки. Шейка 2 (направляющая) обеспечивает свободное надевание заготовки вручную. На рис. 57, в показана оправка, на которую заготовку насаживают с зазором. Положение заготовки по длине определяется буртом 1 оправки, ее провертывание предупреждается затяжкой гайки 3 или шпонкой 2 (если в заготовке имеется шпоночная канавка). При использовании этих оправок базовые отверстия заготовок рекомендуется обрабатывать по 7-му квалитету точности.

Примеры жестких оправок приведены на рис. 57. На рис. 57, α показана коническая оправка (конусность 1/1500…1/2000), на которую обрабатываемую заготовку наколачивают легкими ударами. Благодаря расклинивающему действию оправки заготовка удерживается от провертывания при обработке. Недостаток этой оправки — отсутствие точной ориентации заготовки по длине. На рис. 57, б показана конструкция оправки, на которую обрабатываемую заготовку насаживают с натягом. Используя при запрессовке упорные кольца (на рисунке не показаны), точно ориентируют заготовку по длине оправки. При наличии канавки 1 можно подрезать оба торца заготовки. Шейка 2 (направляющая) обеспечивает свободное надевание заготовки вручную. На рис. 57, в показана оправка, на которую заготовку насаживают с зазором. Положение заготовки по длине определяется буртом 1 оправки, ее провертывание предупреждается затяжкой гайки 3 или шпонкой 2 (если в заготовке имеется шпоночная канавка). При использовании этих оправок базовые отверстия заготовок рекомендуется обрабатывать по 7-му квалитету точности.

Оправки рекомендуется выполнять из закаленной стали и тщательно шлифовать. В центровых гнездах целесообразно предусматривать защитные фаски, чтобы предохранить их от случайных повреждений. Чтобы оправку приводить во вращение, на ее конце делают квадрат, лыски или запрессовывают поводковый палец.

Наряду с жесткими применяют и разжимные оправки. На рис. 58, α рис. 57 показана центровая оправка с разжимной цангой. Затягивая гайку 5, перемещают цангу 3 влево по конической части оправки 4, последняя раздвигает цангу 3 (имеющую продольные разрезы), которая зажимает заготовку 2 по внутренней поверхности. Гайка 1 ограничивает перемещение цанги влево. На рис. 58, б приведена конструкция консольной разжимной оправки. Заготовку 1 закрепляют затяжкой внутреннего конуса 2. Разжимные оправки по сравнению е с жесткими обеспечивают меньшую концентричность обработки. На рис. 58, в приведена конструкция консольной оправки с тремя сухарями 1, раздвигаемыми внутренним конусом 2. Эту оправку применяют для установки толстостенных заготовок. Оправка с упругой гильзой, разжимаемой изнутри гидропластом, показана на рис. 58, г. Затягивая винт 3, сжимают гидропласт 1, который, разжимая тонкостенную гильзу 2, прочно закрепляет заготовку. Оправки с гидропластом обеспечивают высокую степень концентричности (биение 0,005…0,01 мм).

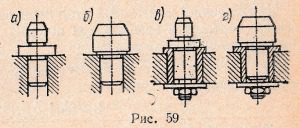

Установку заготовок на базовые отверстия в стационарных приспособлениях производят на консольные пальцы. На рис. 59, α, б представлены постоянные, а на рис. 59, в, г — сменные пальцы. Для облегчения надевания заготовок на торце пальца снимается фаска.

Погрешности установки на пальцы могут выражаться в смещении заготовок в радиальном направлении на размер зазора между поверхностями сопряжения. Если базовый торец заготовки неперпендикулярен оси отверстия, то возможен перекос оси отверстия по отношению к оси пальца.

При обработке заготовок плит, рам, станин, корпусных и других деталей применяют установку на два отверстия с параллельными осями и перпендикулярную им плоскость. Она обеспечивает простую конструкцию приспособления, принцип постоянства баз и фиксацию заготовок при обработке на станках и автоматических линиях.

Базовую плоскость заготовки обрабатывают начисто, а отверстия развертывают по 7-му квалитету точности. Установочными элементами служат два пальца (жестких или выдвижных) и опорные планки. Принципиальная схема установки показана на рис. 60, α. Один из пальцев выполняют цилиндрической, а другой— ромбической формы, так как наличие допуска на расстояние между осями базовых отверстий приводит к тому, что одно из отверстий (например, правое; рис. 60, б) может занять при установке партии заготовок два предельных положения, образованных двумя окружностями α и b. Если правый палец взять круглого сечения, то его диаметр равен d — δ; в этом случае возможно покачивание заготовки на левом пальце от среднего положения на размер ±δ/2. Более выгодной формой правого пальца будет ромбическая (рис. 60, в); покачивание заготовки при этом равно:

Ромбический палец в поперечном сечении имеет небольшую ленточку, половина ширины которой определяется по следующей формуле:

e = (2r∆ — ∆2 — c2)/(2c)

при этом

2с = δ1 + δ2 — 2∆1

где δ1 — допуск на размер L заготовки; δ2 — допуск на размер L приспособления; 2∆1 — диаметральный зазор при посадке заготовки на цилиндрический палец при δ1 + δ2 > 2∆1. Если это условие не соблюдается, то применение ромбического пальца невозможно.

Наибольший возможный угол перекоса заготовки от среднего положения вследствие зазоров при посадке на пальцы (рис. 60, г) может быть определен по формуле:

sinα ≈ (∆ + ∆1)/(2L),

или приближенно,

α ≈ (∆ + ∆1)/(2L).

Таким образом, для уменьшения α целесообразно увеличивать расстояние L.

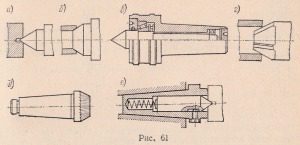

При обработке валов и некоторых других заготовок, имеющих базовые поверхности в виде центровых гнезд (или конических фасок), в качестве установочных элементов используют центры. Различные конструктивные формы центров показаны на рис. 61. Схема установки на обычный жесткий центр показана на рис, 61, α; на рис. 61, б показана установка заготовки конической фаской на срезанный центр; на рис. 61, в — конструкция вращающегося центра для токарных работ; на рис. 61, г — установка заготовки на специальный, срезанный центр с зубьями и на рис. 61, д — конструкция поводкового центра для передачи момента благодаря внедрению рифлений в базовую поверхность гнезда заготовки. Этот центр обеспечивает передачу большого момента, но портит поверхность гнезда. Для точной установки заготовок по длине применяют плавающий передний центр (рис. 63, е). В этом случае погрешность диаметра центрового гнезда не влияет на осевое смешение заготовки, так как торец последней упирается в неподвижную плоскость корпуса плавающего центра.

При установке на два центра заготовка сохраняет одну степень свободы — возможность вращения вокруг оси центров. В ряде случаев (фрезерование шпоночных пазов, фрезерование квадратов) необходима дополнительная база для угловой координации заготовки. На рис. 62 показана (установка заготовки с поджимом к дополнительной боковой базе.

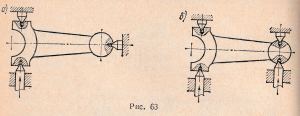

Полную ориентацию заготовки в пространстве обеспечивают установкой на три центра (рис. 63, а), из которых два жестких, а один выдвижной, выполняющий роль установочного и зажимающего элемента. Преимуществами этой схемы являются хорошая устойчивость и постоянство баз, так как после подготовки центровых гнезд все операции можно выполнить при одном базировании. К недостаткам схемы относится необходимость выдерживать точное значение диаметра центровых гнезд.

Полную ориентацию заготовки в пространстве обеспечивают установкой на три центра (рис. 63, а), из которых два жестких, а один выдвижной, выполняющий роль установочного и зажимающего элемента. Преимуществами этой схемы являются хорошая устойчивость и постоянство баз, так как после подготовки центровых гнезд все операции можно выполнить при одном базировании. К недостаткам схемы относится необходимость выдерживать точное значение диаметра центровых гнезд.

Схема базирования может осуществляться также установкой на четыре центра (рис. 63, б), из которых два жестких и два выдвижных. Эта схема менее чувствительна к изменению диаметра центровых гнезд, так как зазор можно выбирать, а ось детали может при этом смещаться.

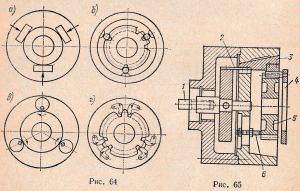

При шлифовании осевых отверстий зубчатых колес применяют базирование по рабочим поверхностям зубьев, обеспечивая этим высокую концентричность отверстия зубчатого колеса. На рис. 64 показаны различные схемы установки зубчатых колес. В качестве установочных элементов применяют рейки (рис. 64, а), ролики (рис. 64, б), зубчатые секторы (рис. 64, в) и качающиеся рычаги (рис. 64, г) в специальных патронах (для цилиндрических колес).

При использовании роликов применяют патроны (рис. 65), где установочные элементы, в данном случае ролики, крепят в обойме 4, допускающей возможность их самоустанавливания по впадинам колеса 5. Точное центрирование обеспечивают кулачки 3, которые скользят по наклонным пазам корпуса патрона. Осевую ориентацию заготовки осуществляют по упорам 6. При закреплении заготовки усилие от штока 1 передается через гибкие пластинки 2 на кулачки.

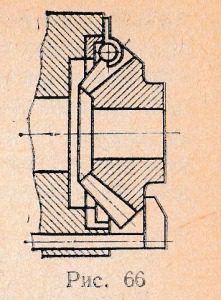

Конические зубчатые колеса устанавливают по сферическим элементам, применяя специальные прижимные устройства (рис. 66).

Конические зубчатые колеса устанавливают по сферическим элементам, применяя специальные прижимные устройства (рис. 66).

В отдельных случаях в качестве установочных баз можно применять наружные и внутренние сферические поверхности, наружные и внутренние резьбовые и шлицевые поверхности, фасонные поверхности, а также различные их сочетания.

В отдельных случаях в качестве установочных баз можно применять наружные и внутренние сферические поверхности, наружные и внутренние резьбовые и шлицевые поверхности, фасонные поверхности, а также различные их сочетания.