Подшипники скольжения применяются в опорах быстроходных шпинделей шлифовальных, токарных, расточных станков и станков повышенной точности.

Преимущества подшипников скольжения:

- отсутствие износа в условиях трения со смазочным материалом;

- хорошая виброустойчивость; малая чувствительность к ударам и мгновенно приложенным нагрузкам;

- простота изготовления.

Подшипники в виде втулок без компенсации износа или вкладышей с компенсацией износа применяются для валов с невысокой точностью вращения. Для подшипников скольжения применяют антифрикционные материалы. При выборе материала учитывают требуемое удельное давление и окружную скорость валов, коэффициент трении, теплопроводность, износостойкость, коэффициент линейного расширения. Чугунные подшипники выдерживают давление р = 2 ÷ 3 МПа при υ < 1 м/с. Из бронзы БрОФ7-02 изготовляют подшипники, которые работают в наиболее ответственных узлах, как, например, подшипники скольжения шпинделей, ходовых винтов, валов делительных колес при удельном давлении р = 10 МПа и окружных скоростях υ = 8 м/с. Бронзу БрО6Ц6СЗ применяют для сопрягаемых пар, когда шейки вала должны быть закаленными при р ≤ 4 МПа и υ = З ÷ 6 м/с. Бронзу БрАЖ9-4 применяют для подшипников скольжения при р = 7,5 ÷ 10 МПа υ ≤ 3 м/с. Бронзу заливают в чугунные или стальные вкладыши в целях экономии цветных металлов, или ее используют в виде биметаллических втулок. Большую экономию дает применение подшипников скольжения из пластмасс. Эти подшипники воспринимают высокие нагрузки.

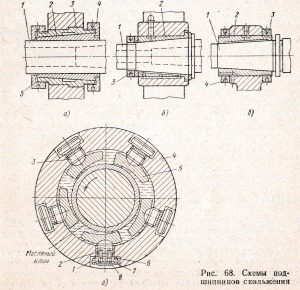

Основные конструктивные схемы подшипников скольжения показаны на рис. 68. Подшипник для цилиндрической шейки шпинделя 1 (рис. 68, а) состоит из разрезного бронзового вкладыша 2 и стального вкладыша 3, на котором нарезана резьба.

С помощью гаек 4 и 5 осуществляется компенсация износа вкладыша 2. Шпиндель 1 имеет конусную шейку (рис. 68, 6) и резьбу, бронзовый вкладыш с конусной поверхностью 2. Вкладыш неподвижен, а компенсация износа осуществляется перемещением шпинделя 1 с помощью гайки 3. Конструкция подшипника, где неизменное положение занимает шпиндель 1, ас помощью гаек 3 и 4 бронзовый вкладыш 2 смещается и тем самым компенсируется износ. Радиальное регулирование осуществляется преимущественно автоматически с помощью пружин или гидравлических поджимов.

Самоустанавливающийся гидродинамический подшипник скольжения (рис. 68, г) применяется в шлифовальных станках. В обойме 4 расположены пять самоустанавливающихся вкладышей 5. Каждый вкладыш имеет одну сферическую опору 3. Опоры закреплены в обойме винтами 2 и 8 с шайбами 1, проходящими через крышку 7. Между крышкой и обоймой расположены уплотнительные кольца 6. Вкладыши самоустанавливаются сферическими опорами в направлении вращения шпинделя и в направлении его оси. Это создает надежное трение со смазочным материалом в опоре и позволяет избежать кромочные давления, вызываемые отклонением от соосности рабочих поверхностей, упругими или тепловыми деформациями шпинделя. Конструкция подшипников обеспечивает высокую точность вращения шпинделя, вследствие центрирования его гидродинамическими давлениями, которые возникают в нескольких зонах по окружности. В прецизионных станках используют гидростатические опоры.

Недостатки подшипников скольжения:

- невозможность создавать без подрегулирования оптимальные условия для образования масляного клина при изменении скорости или нагрузки (в некоторых конструкциях такое регулирование совершается автоматически);

- необходимость начального зазора между шпинделем и подшипником, а, следовательно, неизбежность смешения центра шпинделя в пределах этого зазора (что имеет место при изменении скорости или нагрузки); 3) неизбежность трения без смазочного материала при пуске и останове;

- повышенные кромочные давления, затрудняющие создание трения со смазочным материалом.