Подшипники с трением качения нашли широкое применение в станках. Подшипники качения являются основной частью опоры шпинделя и вала. Шпиндельные подшипники, особенно расположенные в передней опоре, являются наиболее ответственными подшипниками станка. К. ним предъявляются следующие основные требования: надежность при работе в большом диапазоне частот вращения и нагрузок (работа без перегрева, заеданий, износоустойчивости). Долговечность при нормальной работе принимается не менее 5000 ч; необходимая точность вращения шпинделя (в пределах допусков на радиальное и осевое биения); достаточная жесткость системы, состоящей из шпинделя и его подшипников; виброустойчивость; возможность компенсирования изнашивания регулированием; малогабаритность; точность направления шпинделя; приспособляемость к переменным условиям работы изменению нагрузок и скоростей.

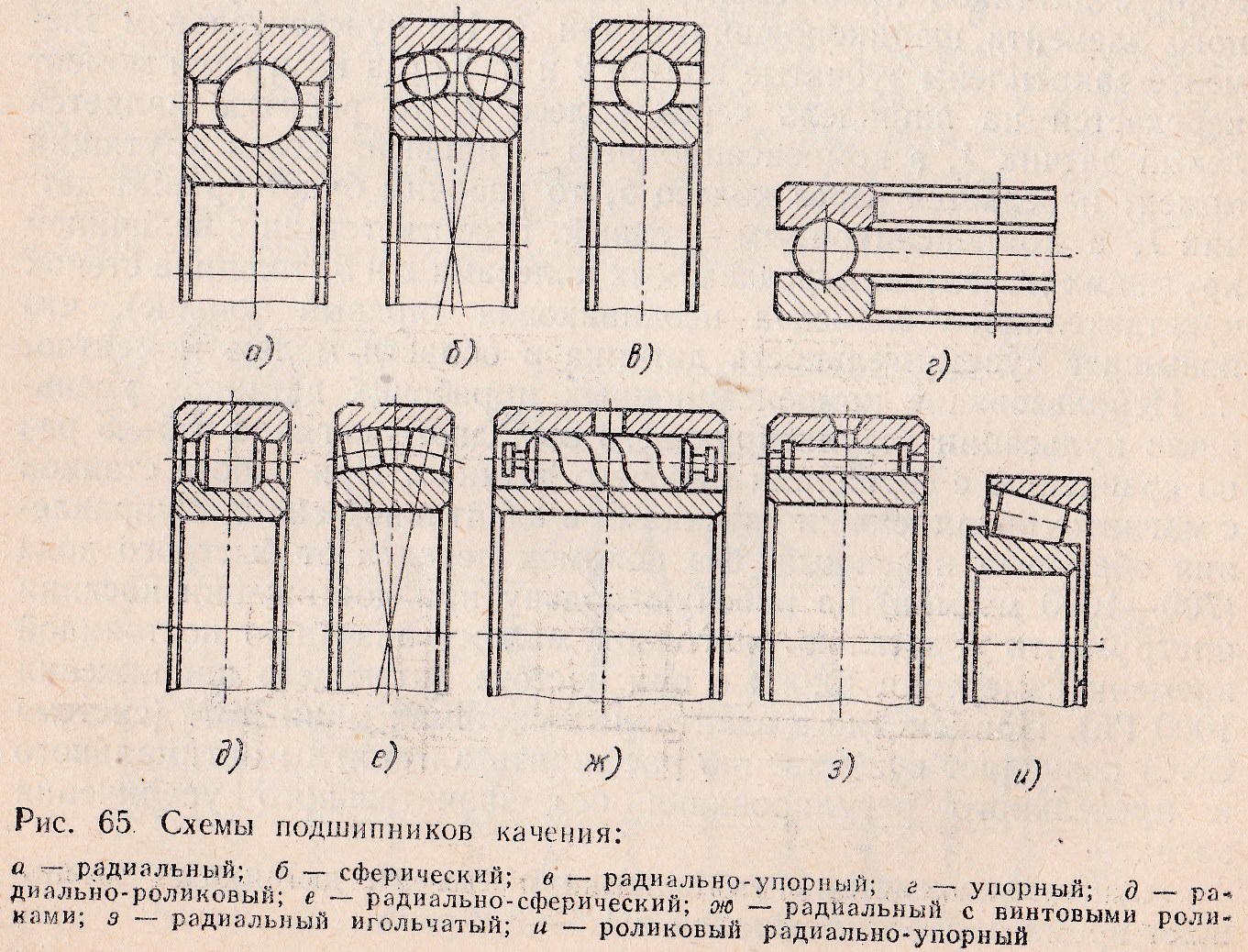

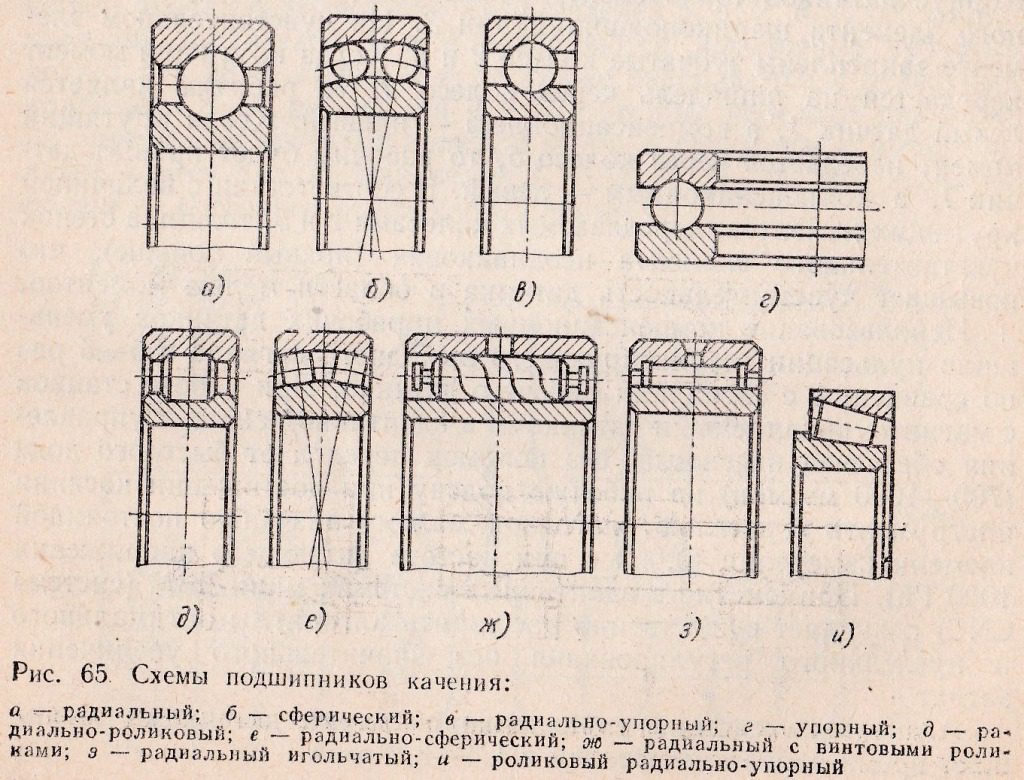

Технические требования на подшипники шариковые и роликовые изложены в ГОСТ 520—71. Все подшипники качения (рис. 65) в зависимости от их точности изготовления разделены на классы. В быстроходных и точных узлах, например, для шпинделей шлифовальных станков применяют подшипники высокой точности.

Сопряжение наружного кольца с корпусом выполняют по системе вала, а сопряжение внутреннего кольца с валом — в системе отверстия по различным посадкам. Узлы станков в процессе эксплуатации подвергают многократному регулированию. Поэтому для монтажа и демонтажа подшипников предусматривают возможность установки их при незначительных усилиях (натяг в соединениях должен составлять 2—5 мкм). Для выполнения указанного требования производят подбор подшипников и валов методов селективной сборки.

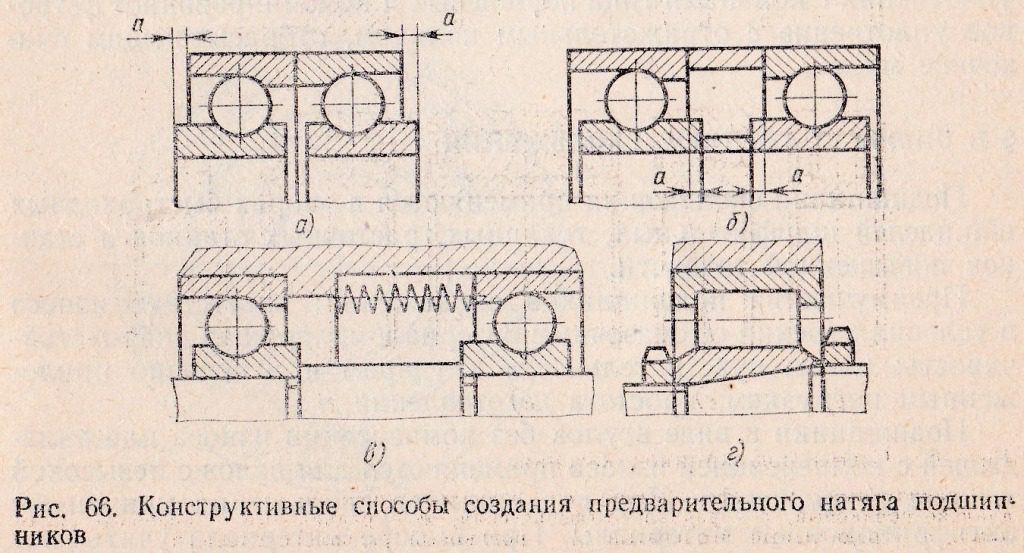

Основным средством повышения точности работы подшипников качения в опорах шпинделей служит предварительный натяг, устраняющий зазоры между кольцами и телами качения. Этим уменьшаются величины радиального и осевого биения и повышается жесткость шпиндельного узла. Предварительный натяг опорных шарикоподшипников осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулированием во время сборки, а в радиальных шарикоподшипниках — смещением внутренних колец относительно наружных.

Конструктивные способы создания предварительного натяга подшипников путем сошлифования торцов внутренних колец и регулирование зазора с помощью гаек осевым смещением внутренних колец на величину, а показаны на рис. 66, а, б. Между наружными и внутренними кольцами ставят втулки разной длины, выдерживая размер а. Применение пружин обеспечивает постоянство предварительного натяга (рис. 66, в). Способ отверстия по различным посадкам. Узлы станков в процессе эксплуатации подвергают многократному регулированию. Поэтому для монтажа и демонтажа подшипников предусматривают возможность установки их при незначительных усилиях (натяг в соединениях должен составлять 2—5 мкм). Для выполнения указанного требования производят подбор подшипников и валов методов селективной сборки.

Основным средством повышения точности работы подшипников качения в опорах шпинделей служит предварительный натяг, устраняющий зазоры между кольцами и телами качения. Этим уменьшаются величины радиального и осевого биения и повышается жесткость шпиндельного узла. Предварительный натяг опорных шарикоподшипников осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулированием во время сборки, а в радиальных шарикоподшипниках — смещением внутренних колец относительно наружных.

Конструктивные способы создания предварительного натяга подшипников путем сошлифования торцов внутренних колец и регулирование зазора с помощью гаек осевым смещением внутренних колец на величину α показаны на рис. 66, а, б. Между наружными и внутренними кольцами ставят втулки разной длины, выдерживая размер α. Применение пружин обеспечивает постоянство предварительного натяга (рис. 66, в). Способ предварительного натяга вследствие деформации внутреннего кольца при затяжке его на коническую шейку шпинделя в роликоподшипниках с цилиндрическими роликами показан на рис. 66, г.

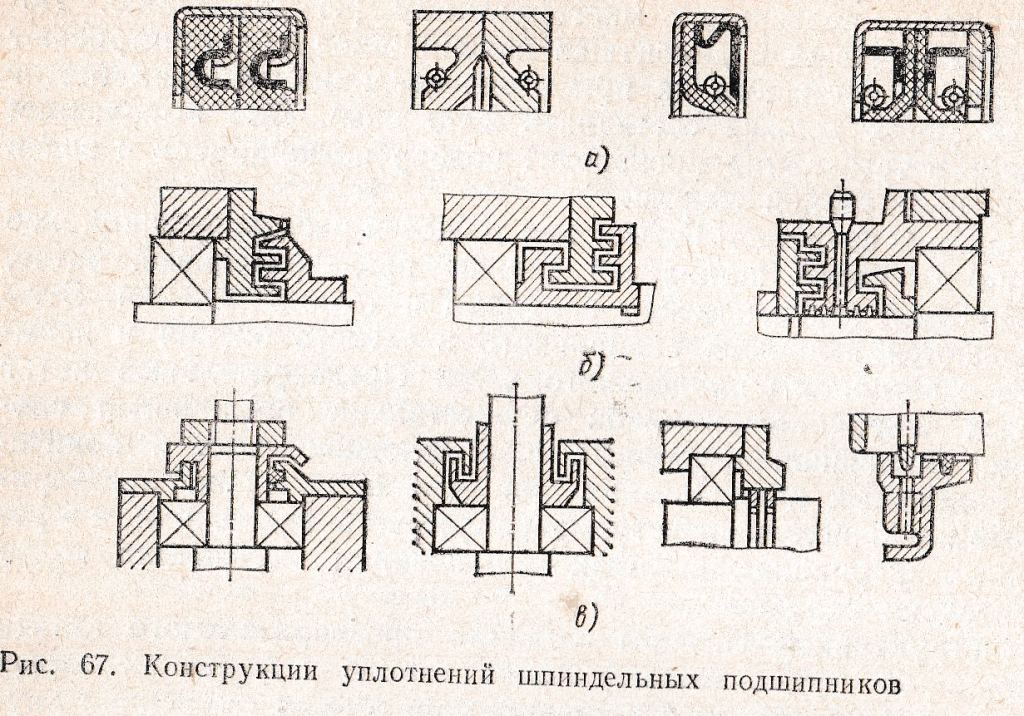

Шпиндельные подшипники должны быть надежно защищены от грязи и вытекания смазочных материалов. Типичные конструкции уплотнений показаны на рис. 67. Манжетные уплотнения предварительного натяга вследствие деформации внутреннего кольца при затяжке его на коническую шейку шпинделя в роликоподшипниках с цилиндрическими роликами показан на рис. 66, г.

Шпиндельные подшипники должны быть надежно защищены от грязи и вытекания смазочных материалов. Типичные конструкции уплотнений показаны на рис. 67. Манжетные уплотнения (рис. 67, а) из кожи, пластмассы или маслостойкой резины заключают в металлический кожух и прижимают к валу браслетной пружиной. Эти уплотнения выпускаются в виде готового комплекта. В шпинделях станков более целесообразно применять лабиринтные уплотнения (рис. 67, б), которые не имеют трущихся поверхностей и могут использоваться при высокой частоте вращения. Сложные лабиринтные уплотнения применяются в шпиндельных узлах шлифовальных и других станков, работающих в запыленной атмосфере.

На рис. 67, в показаны уплотнения для вертикальных валов, уплотнения с кольцами типа поршневых и комбинированное фетровое уплотнение с отражательным кольцом, отбрасывающим смазочное масло.