Плоские поверхности протягивают сразу по всей ширине, поэтому ширина зуба протяжки несколько больше, чем протягиваемой поверхности. Схемы протягивания плоскостей аналогичны схемам протягивания отверстий. Весь припуск снимают за один рабочий ход протяжки, причем припуск должен быть распределен равномерно между зубьями протяжки. Это обеспечивает снижение до минимума машинного времени.

При протягивании необработанных поверхностей и поковок обычными плоскими протяжками их лезвия быстро тупятся и даже выкрашиваются. В этих случаях применяют протяжки прогрессивного резания, у которых режущие кромки расположены наклонно по отношению к направлению ее движения и срезают металл не по всей ширине обрабатываемой поверхности, а узкими полосами, снимая стружки толщиной 0,4…0,8 мм на один зуб, а калибрующие зубья зачищают обрабатываемую поверхность по всей ширине.

Припуски при наружном протягивании зависят от того, ведется ли обработка протягиванием по необработанным поверхностям (литье, поковка) или по предварительно обработанным поверхностям (фрезерование. строгание). В первом случае припуск на сторону принимается от 2 до б мм, во втором — от 0,25 до 1 мм. Шероховатость поверхности при наружном протягивании Rа = 1,6…0,8 мкм. В отдельных случаях может быть достигнута шероховатость Rа=0,4…0,2 мкм.

Большое разнообразие видов протягивания плоских поверхностей обусловило многообразие конструкций протяжных станков, из которых наиболее распространенными являются вертикальные, горизонтальные, карусельные и протяжные станки туннельного типа.

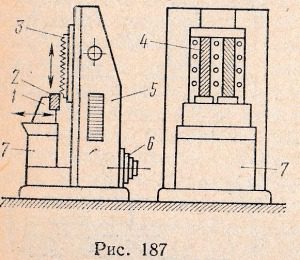

На рис. 187 приведена схема вертикально-протяжного станка для наружного протягивания. Станина 5 имеет коробчатую форму; в полой части ее помещен электропривод 6 с агрегатами гидропривода. На станине 5 по направляющим перемещается подвижная плита 3, на которой крепятся плоские протяжки 4. Подвижная плита перемещается возвратно-поступательно с разной скоростью, регулируемой гидроприводом. Длину и скорость рабочего хода плиты устанавливают в зависимости от выполняемой работы. Обратный ход плиты ускоренный.

На передней части станины имеется стол 7, на котором установлен суппорт 1, перемещающийся поперечно для установки глубины протягивания. В приспособлении, расположенном на суппорте, закрепляют обрабатываемую заготовку 2. После регулирования суппорта на определенную глубину протягивания на него устанавливают обрабатываемую заготовку и закрепляют ее. Протяжки, опускаясь, обрабатывают заготовку и в конце обработки останавливаются в нижнем положении; затем заготовку снимают и включают обратный ход протяжки.

На передней части станины имеется стол 7, на котором установлен суппорт 1, перемещающийся поперечно для установки глубины протягивания. В приспособлении, расположенном на суппорте, закрепляют обрабатываемую заготовку 2. После регулирования суппорта на определенную глубину протягивания на него устанавливают обрабатываемую заготовку и закрепляют ее. Протяжки, опускаясь, обрабатывают заготовку и в конце обработки останавливаются в нижнем положении; затем заготовку снимают и включают обратный ход протяжки.

После возвращения протяжек в исходное положение в суппорт устанавливают новую заготовку. Далее цикл работы повторяется в том же порядке.

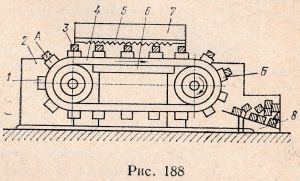

На рис. 188 приведена схема протяжного станка непрерывного действия. На станине 2 коробчатой формы смонтирована непрерывно движущаяся цепь 4, на которой размещены приспособления 1 для установки и закрепления обрабатываемых заготовок 3. На станине сверху установлен суппорт 7, на котором закреплена протяжка 5. Под цепью 4, в зоне прохождения заготовки под протяжкой, установлены жесткие направляющие 6, обеспечивающие необходимую жесткость станка при обработке.

Заготовки устанавливают в приспособление на загрузочной позиции А; закрепляют их вручную или автоматически. После протягивания детали поступают с разгрузочной позиции станка Б в бункер 8.

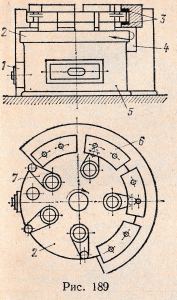

Стороны заготовки, а также поверхности круга, очерченные радиусом, можно одновременно обрабатывать с двух сторон на карусельно-протяжных станках непрерывного действия (рис. 189).

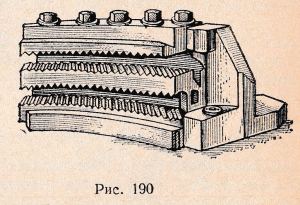

На направляющих круглой станины 5 вращается стол 2. В станине установлен механизм вращения стола, приводимый в движение электродвигателем 1. Скорость движения стола регулируют в зависимости от режима протягивания. Вокруг стола на жестком полукруглом суппорте 4 установлены четыре секционных держателя 6, в прорезях которых закреплены протяжки 3. На столе 2 установлены в приспособлениях заготовки 7. При вращении стола заготовки протягивают между протяжками 3 последовательно через все держатели (секции) 6. Общий вид держателя (секции) с протяжками показан на рис. 190.

При протягивании больших плоскостей применяют протяжные станки туннельного типа, принцип действия которых заключается в следующем: после закрепления обрабатываемой заготовки на столе станка ее поднимают на установленную высоту; на заготовку надвигается протяжка и обрабатывает ее; после обработки заготовку опускают, освобождают от зажима и удаляют через загрузочное отверстие, а протяжка возвращается в исходное положение.