Рассмотрим технологическую схему обработки корпуса редуктора с учетом вышеприведенных общих положений обработки корпусных деталей. Корпуса редукторов подразделяют на корпуса, основные обрабатываемые поверхности которых расположены относительно нескольких параллельных осей (цилиндрические) и относительно перекрещивающихся или пересекающихся осей (червячные и конические).

В зависимости от числа передач зубчатых пар цилиндрические редукторы могут быть одно- и многоступенчатыми (т. е. с многократным понижением частоты вращения), а по расположению зубчатых пар — горизонтальными, вертикальными и комбинированными.

Конструктивно редукторы состоят из двух частей: основания и крышки, которые соединяются болтами и контрольными шпильками. Корпуса редукторов изготовляют литьем преимущественно из чугуна СЧ15-32, реже из стали 25Л или сваркой из стали СтЗ. Вместо стальных отливок иногда применяют литье из модифицированного чугуна МСЧ32-52. Заготовки корпусов обычно подвергают искусственному старению после предварительной обработки основных поверхностей для снятия остаточных напряжений.

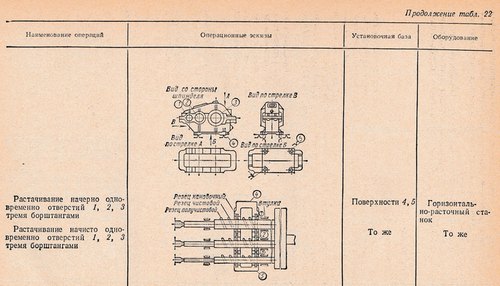

В табл. 22 приводится технологическая схема обработки корпуса цилиндрического редуктора с указанием последовательности выполнения операции, выбора основных баз и применяемого оборудования.