Коробки подач в станках предназначены для регулирования величин подачи суппортов, столов, головок и обеспечения требуемых сил подачи при обработке различных деталей. Механизмы подач по сравнению с коробками скоростей выполняют большее число функций; диапазон регулирования подач достигает Д = 100 ÷ 500.

В зависимости от требований, предъявляемых к приводу подач, изменение величины подачи может быть плавным или ступенчатым. При осуществлении ступенчатого ряда подач применяют механизмы: множительные, преобразующие, дифференциальные и планетарные, реверсивные, периодического действия, обгона. Для увеличения числа ступеней подач коробки подач некоторых станков состоят из нескольких механизмов, которые разделяются на основные, множительные и дополнительные.

Коробка с парносменными зубчатыми колесами позволяет получать большой диапазон величин подач при наличии определенного комплекта сменных зубчатых колес. Такие коробки преимущественно применяются в автоматах, полуавтоматах и специальных станках с редкой настройкой.

Коробки подач с передвижными блоками зубчатых колес наиболее часто используются в крупных токарных, фрезерных, карусельных и других универсальных быстроходных станках. Они позволяют работать с высокими скоростями и передавать большие крутящие моменты. Представляет интерес применение корригированных зубчатых колес в блоке, зацепляющемся с одним зубчатым колесом z1 (рис. 77, а). Путем изменения шага получают зубчатые колеса одинакового диаметра (по делительной окружности), но с разным числом зубьев z2 и z3, изменяющимся в небольших пределах. Переключением блока получим два передаточных отношения.

Конструкция коробки подач со встречными ступенчатыми конусами и вытяжной шпонкой показана на рис. 77, б, а схема ее на рис. 77, в. На одном валу могут компактно располагаться до 10 передач. Однако зубчатый конус на ведомом валу II жестко связывается с валом вытяжной шпонкой только одним зубчатым колесом, через которое и передается движение с вала I; при этом остальные зубчатые колеса на валу II вращаются вхолостую и снижают КПД. Такие коробки используются в малых и средних по размеру сверлильных и токарно-револьверных станках. Коробки со встречными ступенчатыми конусами применяют для осуществления арифметического ряда подач. На ведущем валу (рис. 77, б) жестко сидят зубчатые колеса z1, z3, z5, z7 и вращают соответствующие им колеса z2, z4, z6, z8 обратного зубчатого конуса, которые свободно сидят на полом валу 5, имеющем прорезь. Поворачиваясь, зубчатое колесо 1 включает нужную передачу, которая движет реечный валик 2 с вытяжной шпонкой 3. Последняя под действием пружины, заскакивает в шпоночный паз выбранного колеса и закрепляет его на валу 5. Разделительные кольца 4 блокируют механизмы от одновременного включения двух колес. Так как межцентровое расстояние неизменно, то z1 + z2 = z3 + z4 = z5 + z6 = z7 + z8.

Конструкция коробки подач со встречными ступенчатыми конусами и вытяжной шпонкой показана на рис. 77, б, а схема ее на рис. 77, в. На одном валу могут компактно располагаться до 10 передач. Однако зубчатый конус на ведомом валу II жестко связывается с валом вытяжной шпонкой только одним зубчатым колесом, через которое и передается движение с вала I; при этом остальные зубчатые колеса на валу II вращаются вхолостую и снижают КПД. Такие коробки используются в малых и средних по размеру сверлильных и токарно-револьверных станках. Коробки со встречными ступенчатыми конусами применяют для осуществления арифметического ряда подач. На ведущем валу (рис. 77, б) жестко сидят зубчатые колеса z1, z3, z5, z7 и вращают соответствующие им колеса z2, z4, z6, z8 обратного зубчатого конуса, которые свободно сидят на полом валу 5, имеющем прорезь. Поворачиваясь, зубчатое колесо 1 включает нужную передачу, которая движет реечный валик 2 с вытяжной шпонкой 3. Последняя под действием пружины, заскакивает в шпоночный паз выбранного колеса и закрепляет его на валу 5. Разделительные кольца 4 блокируют механизмы от одновременного включения двух колес. Так как межцентровое расстояние неизменно, то z1 + z2 = z3 + z4 = z5 + z6 = z7 + z8.

Передаточное отношение:

i1 = z1/z2: i2 = z3/z4 и т. д.

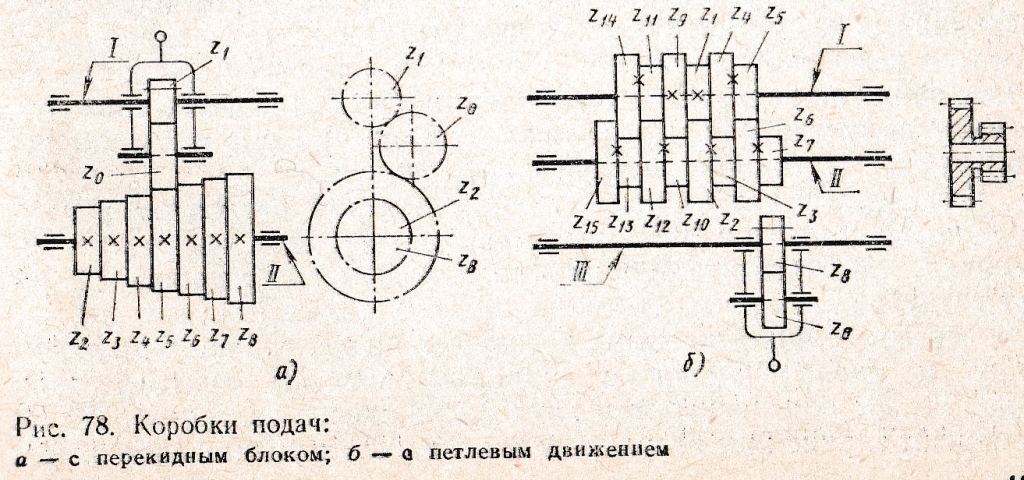

Коробки подач перекидным блоком (с механизмами Нортона) (рис. 78, а) выполняют по закону арифметической прогрессии, а также по геометрическому ряду с малыми значениями ряда величин подач ϕ. На ведущем валу II закреплен на шпонке колесный зубчатый конус, на валу 1 в рамке может скользить на шпонке зубчатое колесо z1 связанное с накидным паразитным колесом z0. Для переключения передачи рамку отводят и, переместив ее вдоль вала II к одному из колес зубчатого конуса, вновь подводят до зацепления (z2 — z8). Паразитное колесо на передаточное отношение влияния не оказывает, поэтому:

Коробки подач перекидным блоком (с механизмами Нортона) (рис. 78, а) выполняют по закону арифметической прогрессии, а также по геометрическому ряду с малыми значениями ряда величин подач ϕ. На ведущем валу II закреплен на шпонке колесный зубчатый конус, на валу 1 в рамке может скользить на шпонке зубчатое колесо z1 связанное с накидным паразитным колесом z0. Для переключения передачи рамку отводят и, переместив ее вдоль вала II к одному из колес зубчатого конуса, вновь подводят до зацепления (z2 — z8). Паразитное колесо на передаточное отношение влияния не оказывает, поэтому:

i1 = z1/z2; і2 = z1/z3; i3 = z1/z4 и т, д.

Механизм в работе обратим: вал I может быть ведущим или ведомым. Механизм имеет недостаточную жесткость и длительное время переключения.

Коробки подач с петлевым движением типа «меандр» (рис. 78, б) состоит из трех валов. Зубчатые колеса z1 и z0 закреплены на валу I. Остальные колеса сидят свободно на валах I и II, но при этом каждое большое колесо соединяется с малым в блок: z7 с z6; z3 с z2; z10 с z12; z13 с z15; z11 с z14; z6 с z4. Зубчатое колесо z8 перемещается по шлицам вала III, а паразитное колесо z0 может поворачиваться и накидываться на колеса z7, z6, z3, z2, z10, z12, z13, z15. Число зубьев большого колеса в этом механизме принимают в 2 раза больше числа зубьев меньшего колеса. Механизм обеспечивает восемь частот вращения вала III, а, следовательно, и восемь величин подач. Так как z1 = z3 = z5 = z7 = z10 = z11 = z13; z2 = z4 = z6 = z8= z9 = z12 = z14 = Z15, то i = z1/z2 = z3/z4 = z5/z6, …, z13/z14 = 1/2.

Число частот вращения вала III (подач) зависит от числа сблокированных зубчатых колес. К недостаткам этого механизма относятся невысокая жесткость и прочность, быстрое изнашивание колес ввиду их постоянного зацепления. Коробки такого типа позволяют получать ряд передаточных отношений с ϕ = 2; они используются в токарно-винторезных станках.

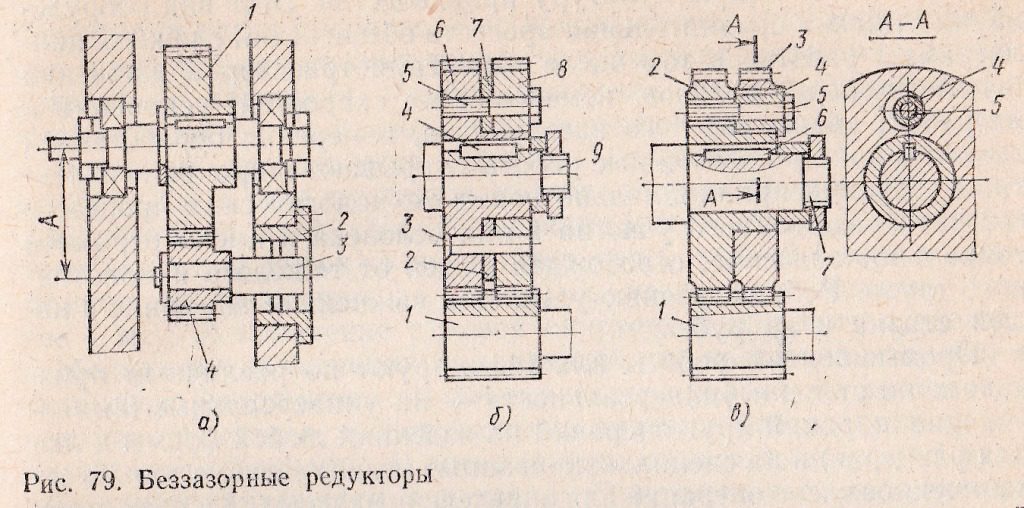

Беззазорные редукторы. Характерным для редуктора в приводе подач станков с ЧПУ является беззазорность в зубчатых передачах. Это достигается или радиальным сближением прямозубых зубчатых колес, сидящих на двух валах (см. рис. 79, а), или осевым сближением двух косозубых колес, сидящих на одном валу и сцепляющихся с широким колесом другого вала (рис. 79, б), или разворотом двух колес одного вала (рис. 79, в). В первом случае при регулировочных работах уменьшение люфта в зубчатом зацеплении достигается разворотом эксцентриковой втулки 2 корпуса, в котором размещены опоры вала 3 с ведущим зубчатым колесом 4, при повороте уменьшаются межцентровое расстояние Л и зазор в зацеплении колес 1 и 4 (см. рис. 79, а).

Беззазорные редукторы. Характерным для редуктора в приводе подач станков с ЧПУ является беззазорность в зубчатых передачах. Это достигается или радиальным сближением прямозубых зубчатых колес, сидящих на двух валах (см. рис. 79, а), или осевым сближением двух косозубых колес, сидящих на одном валу и сцепляющихся с широким колесом другого вала (рис. 79, б), или разворотом двух колес одного вала (рис. 79, в). В первом случае при регулировочных работах уменьшение люфта в зубчатом зацеплении достигается разворотом эксцентриковой втулки 2 корпуса, в котором размещены опоры вала 3 с ведущим зубчатым колесом 4, при повороте уменьшаются межцентровое расстояние Л и зазор в зацеплении колес 1 и 4 (см. рис. 79, а).

В конструкции на рис. 79, б спаренные косозубые зубчатые колеса 6 и 8 соединены между собой винтами 5 и штифтами 3. Колесо 8 сидит на валу 9 и шпонке 4 со скользящей посадкой на ступице колеса 6. При изменении толщины компенсаторных полуколец 7 и 2 уменьшается зазор в зацеплении колес 6 и 8 с широким зубчатым колесом 1. Каждое из спаренных колес работает только одним профилем зубчатого венца.

В конструкции (рис. 79, в) на валу 7, на шпонке 6 сидит широкое зубчатое колесо 1. Колесо 3 сидит на ступице колеса 2 и скреплено с ним винтами 5. Колеса прямозубые, а уменьшение зазора в зацеплении достигается путем разворота колеса 3 относительно общей оси с колесом 2. Для облегчения регулировочных работ предусмотрены эксцентрики поворота 4 между колесами 2 и 3. Спаренные колеса работают одним (одно — левым, другое — правым) профилем зубчатого венца. Ходовые винты и гайки в станках ЧПУ чаще всего выполняются в виде шариковых винтовых пар, обеспечивающих беззазорную передачу.