Круглошлифовальные станки предназначены для наружного шлифования цилиндрических, конических или торцовых поверхностей тел вращения. При обработке на станке детали устанавливают в центрах или закрепляют в патроне. Для обработки на центровых станках необходимо обеспечить вращение шпинделя круга, вращение обрабатываемой заготовки, продольное перемещение стола, непрерывную или периодическую подачу на толщину срезаемого слоя. Детали, длина которых меньше ширины круга, шлифуют без продольного перемещения заготовки методом врезания.

Техническая характеристика станка

Наибольшие размеры устанавливаемой заготовки, мм:

- диаметр 200

- длина 700

Высота центров, мм: 125

Частота вращения заготовки, мин-1: 50-500

Мощность электродвигателя привода шлифовального круга, кВт: 10

Скорость перемещения стола от гидропривода, м/мин: 0,05-5

Масса, кг: 6032

Движения в станке (рис. 15.2). Главное движение — вращение шлифовального круга, круговая подача — вращение обрабатываемой заготовки, продольная подача — прямолинейное возвратно-поступательное движение стола с заготовкой, поперечная подача — периодическое радиальное перемещение шлифовальной бабки за один ход стола; вспомогательные движения — ручное продольное перемещение стола, ручное поперечное перемещение шлифовальной бабки, ручное перемещение пиноли задней бабки, а также установочные перемещения рабочих органов станка с помощью гидропривода.

При работе станка заготовку устанавливают в центрах передней и задней бабок, расположенных на поворотной плите стола. При обработке цилиндрических деталей ось центров бабок параллельна направляющим стола, а при шлифовании конических деталей она расположена под углом, равным половине угла конусности детали.

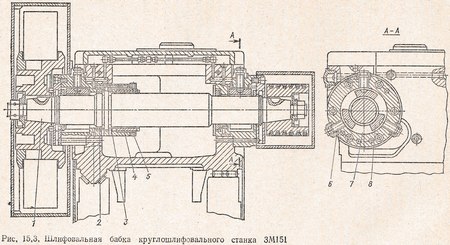

Вращение шлифовального круга осуществляется от электродвигателя М2 мощностью N = 10 кВт через клиноременную передачу 112/147. Шпиндель 1 шлифовальной бабки (рис. 15.3) установлен в двух гидродинамических подшипниках скольжения. Подшипники имеют по три одинаковых вкладыша 8, которые представляют собой отдельные сегменты. Вкладыши сферическими лунками опираются на винты 6 со сферическими головками, в результате чего вкладыши самоустанавливаются по шейкам шпинделя. Конструкция вкладышей обеспечивает масляный клин 7 между шейкой шпинделя 1 и вкладышами 8, что предотвращает их изнашивание и нагрев. Винтами 6 регулируют диаметральный зазор между вкладышами 8 и шпинделем 1 и положение оси шпинделя относительно направляющих стола. Шпиндель шлифовальной бабки фиксируют в осевом направлении двумя сферическими бронзовыми кольцами 2 и 3, прижимаемыми с двух сторон к торцам бурта шпинделя гайкой 4 с контргайкой 5.

Круговая подача — вращение обрабатываемой заготовки — производится от регулируемого постоянного тока электродвигателя М1 (см. рис. 15.2) мощностью N = 0,8 кВт через две клиноременные передачи. Круговая подача Sкр = nэл*0,985iπdд, где i — передаточное отношение клиноременных передач. Шпиндель передней бабки неподвижен, а заготовка получает вращение от поводка, закрепленного на планшайбе.

Механизм поперечных подач обеспечивает быстрое установочное перемещение шлифовальной бабки относительно ходового винта, ручные поперечные подачи шлифовальной бабки, непрерывные автоматические поперечные подачи шлифовальной бабки, периодические автоматические подачи шлифовальной бабки, толчковые периодические подачи шлифовальной бабки. Механизм подач установлен на корпусе шлифовальной бабки.

Ручные поперечные подачи шлифовальной бабки осуществляют поворотом маховика 1 (см. рис. 15.2) при включенной электромагнитной муфте ЭМ1, через коническую передачу 39/39, вертикальный вал, червячную пару 2/40 и на винтовую передачу поперечных подач.

Быстрое установочное перемещение передается от гидродвигателя М3 при выключенной электромагнитной муфте ЭМ1. Движение от вала гидродвигателя передается через пару цилиндрических зубчатых колес 35/36 конической передаче 39/39 и далее на винтовую пару поперечных подач шлифовальной бабки.

Непрерывные автоматические подачи — от гидродвигателя М4 при включенной муфте ЭМ2 через червячную пару 1/50 маховик 1 (он застопорен на втулке, на которой находится червячное колесо z = 50), муфту ЭМ1, коническую передачу 39/39 и далее, на винтовую передачу поперечных подач бабки.

Периодические автоматические подачи осуществляются по кинематической цепи, рассмотренной выше. Для этого электромагнитная муфта ЭМ2 включается только на период осуществления подачи, а затем выключается, и движение червячной пары 1/50 прекращается.

Стол перемещают вручную от маховика 2 через ряд механических передач. Механизм ручного перемещения стола сблокирован с гидросистемой станка.

Гидропривод станка выполняет следующие функции:

- продольное реверсивное перемещение стола с рабочей скоростью или со скоростью правки;

- регулируемое по скорости перемещение стола при отведенной шлифовальной бабке;

- осциллирующее движение стола; быстрый подвод и отвод шлифовальной бабки;

- заданное перемещение шлифовальной бабки;

- отвод пиноли задней бабки при отведенной шлифовальной бабке;

- блокировку механизма ручного перемещения стола;

- непрерывную подачу шлифовальной бабки до касания круга с заготовкой;

- поперечные подачи шлифовальной бабки, непрерывные при шлифовании врезанием и периодические при продольном шлифовании;

- доводочную микроподачу (толчковую микроподачу);

- автоматический отвод бабки после достижения заданного размера;

- подачу команд на электрический счетчик ходов стола при выхаживании;

- перемещение суппорта и каретки при правке по гладкому или ступенчатому копиру;

- подачу алмазного карандаша прибора правки;

- компенсацию припуска, снятого при правке;

- перемещение скобы измерительного управляющего устройства;

- перемещение цилиндров широкодиапазонного измерительного прибора;

- подачу смазочного материала в подшипники шпинделя шлифовальной бабки, направляющих стола и опоры винта поперечных подач.

Прибор для автоматической правки круга (рис. 15.4). Прибор устанавливают на шлифовальной бабке. Копировальная система обеспечивает правку наружной поверхности круга по заданному профилю. Прибор включается или автоматически от срабатывания реле счета обработанных деталей, или вручную — при нажатии на кнопку. Прибор смонтирован на каретке 3, перемещаемой вдоль круга по роликовым направляющим 2 корпуса бабки 1 штоком 20 гидроцилиндра. Скорость движения штока регулируется бесступенчато дросселем. К каретке 3 привинчены поперечные роликовые направляющие 8, несущие суппорт 13 с пинолью 18 и установленный в ней алмазодержатель 19 с алмазом. Каретка пружинами прижимается к копиру 15, неподвижно укрепленному на корпусе 1. Копир можно точно выставить винтами 16, 17. Пиноль 18 перемещается в суппорте 13 (поперечная подача) от ходового винта 12, получающего вращение от маховика, далее — от эдектродвигателя через вал 14 и пару зубчатых колес 7, 5 или от храпового колеса 6, периодически поворачиваемого собачкой гидравлического плунжера 4. Зазор в резьбе между ходовым винтом 12 и полугайками 9, 11, выбирается пружиной 10.

Самозажимной плавающий патрон. Для привода вала на центровых круглошлифовальных станках применяют зажимные патроны плавающего типа (рис. 15.5, а). При зажиме заготовка под действием задней бабки перемещается и упирается в концы рычагов 3. Планшайба 2, несущая три рычага 3 и три кулачка 6, перемещается влево, сжимая пружины 8. Одновременно рычаги 3 начинают поворачиваться на осях 4 и сухарями 5 смещают кулачки 6 к центру до тех пор, пока они не зажмут заготовку. Смещение планшайбы в радиальном направлении, необходимое для надежного закрепления заготовки всеми тремя кулачками, обеспечивается зазором между планшайбами и направляющими винтами 9. После зажима заготовки кулачками поворот рычагов прекращается, и при дальнейшем движении заднего центра заготовка досылается до переднего центра 7. При движении центра задней бабки вправо деталь выталкивается пружиной, рычаги 3 верхними плечами упираются в крышку 1 и поворачиваются против часовой стрелки, при этом кулачки 6 перемещаются от центра и освобождают деталь. Усилие трех пружин 8 обеспечивает перемещение детали в осевом направлении вправо на 10—15 мм от передней плоскости кулачков.

Патрон с роликовым зажимом (рис. 15.5, б) служит для зажима цилиндрических деталей по наружной поверхности. Корпус 1 патрона имеет фланец с центрирующим пояском 15 и отверстиями 14 для крепления патронов к планшайбе. Рабочая часть патрона имеет наружную конусную поверхность 2 и строго концентричное с пояском 15 отверстие 4, в которое вставляют обрабатываемую заготовку 8. Зажимное кольцо 5 расточено на конус 6 в соответствии с конусностью корпуса. Между корпусом 1 и зажимным кольцом 5 находится сепаратор 12 с роликами 11, расположенными под небольшим углом к оси патрона. Для предохранения роликов от попадания грязи и жидкости с обеих сторон сепаратора предусмотрены фетровые кольца 10, удерживаемые металлическими разрезными кольцами 3, 7, 9 и 13. Разрезные кольца, между которыми заключен (с некоторым зазором) сепаратор, препятствуют самопроизвольному снятию зажимного кольца 5.