Все насосы и гидромоторы подвергают обязательным испытаниям, при которых в основном снимаются объемные и механические характеристики и в некоторых случаях — характеристики по шуму и ресурсу работы.

Для определения всех параметров, характеризующих режим работы гидропередачи или насосов (гидромоторов), используют стенды, оборудованные контрольно-измерительной аппаратурой и приборами визуального отсчета контролируемой величины, а также самописцами или осциллографами для записи процессов. Выбор контрольно-измерительной аппаратуры, место ее установки, тип и точность приборов зависят от задачи испытаний и определяются программой и методикой испытаний.

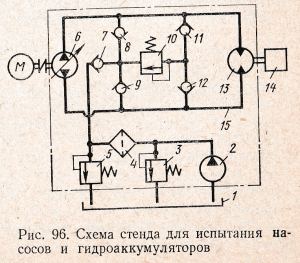

Принципиальная схема стенда для испытания насосов и гидромоторов, а также всей гидросистемы представлена на рис. 96. Регулируемый насос 6 по трубопроводу 15 подает жидкость в гидромотор 13; из гидромотора рабочая жидкость по трубопроводу 15 возвращается в насос.

Вал гидромотора соединяется с тормозом 14. В зависимости от нагрузки, создаваемой тормозом на валу гидромотора, изменяют давление в гидросистеме и производят испытание насоса и гидромотора, а также привода при различных режимах. При нерегулируемом насосе применяют дроссельное регулирование.

Защита системы от предельных перегрузок в стенде осуществляется предохранительным гидроклапаном 10, подключенным к магистрали через обратные гидроклапаны 7, 8, 9, 11, 12. Подпиточный насос 2 восполняет утечки системы стенда. Жидкость подается через фильтр 4 и обратные гидроклапаны 7, 8, 9 в магистраль. Излишек жидкости через гидроклапан 5 сливается в гидробак 1. При засорении фильтра срабатывает гидроклапан 3.

Стенд, выполненный по этой схеме, является универсальным и позволяет всесторонне испытывать гидропередачи. На стенде могут сниматься внешние характеристики насоса, гидромотора и всей гидропередачи. Стендовые испытания являются ответственным этапом при эксплуатации гидромашин, поскольку во время этих испытаний должны быть выявлены и устранены недостатки проведенного ремонта, определены характеристики гидросистемы, надежность и другие показатели работы гидросистемы станка с ЧПУ.

Универсальными нагрузочными устройствами, позволяющими изменять тормозные и нагрузочные характеристики в широких пределах, являются электрические тормозные устройства, выполненные на генераторах постоянного тока. При снятии характеристик очень важно, чтобы тормозной момент легко регулировался, и величина его не изменялась самопроизвольно во время испытания. При колебаниях тормозного момента снижается точность измерений параметров гидропередачи, характеризующих данный режим. Снятие характеристик гидропередачи производится при постоянной частоте вращения приводного двигателя на различных стадиях производительности или при постоянной производительности насоса и заключается в определении моментов (Н*м) на валу насоса МН; на валу гидромотора ММ; частоты вращения (об/мин) насоса nН и гидромотора nМ. Так же производится измерение давления на входе и выходе насоса и гидромотора, поток жидкости в гидравлической системе и утечек из гидромашин. По измеренным параметрам на валах насоса и гидромотора можно вычислить следующие характеристики:

мощность на валу насоса (Вт)

РН = МНnН;

мощность на валу гидромотора (Вт)

РM = MMnM;

полный КПД гидропередачи

ηП = РМ/РН,

где М — момент на валу гидромашины, Н*м; n — частота вращения гидромашины, об/с.

Сравнивая эти характеристики с паспортными данными гидромашин, молено оценить пригодность их в системах управления станками с ЧПУ.

Измерения уровня шума при работе объемных гидромашин и быстроходных насосов. Работа объемных гидромашин сопровождается воздушным шумом, уровень которого является показателем совершенства конструкции их элементов, а также характеризует качество изготовления и монтажа машины. Снижение уровня шума гидромашин, как правило, повышает надежность и увеличивает ресурс ее работы. Шум отрицательно влияет на работоспособность человека в производственных условиях и может представить угрозу для его здоровья, при оценке интенсивности шума учитывают также санитарные требования по допустимому уровню громкости (высоты тонов) и частот. Ввиду указанного борьба с шумом является важной производственной и социальной задачей, и эта проблема должна учитываться при создании и эксплуатации гидромашин.

Для измерения уровня шума (звукового давления) принята относительная единица, так называемый децибел (дБ), равная двадцати логарифмам отношения измеряемого звукового давления к условному (эталонному) давлению. Эта относительная единица определяет не абсолютное значение громкости звука, а различие в громкостях. Для сравнения с бытовыми шумами можно указать, что уровень шума внутри турбовинтового лайнера соответствует ≈110 дБ; внутри автомобиля (при скорости движения 70 км/ч) 80 дБ, разговорной речи на расстоянии 1 м — 60 дБ. Уровень шума роторных поршневых насосов аксиальных и радиальных типов средней мощности (15—20 кВт) при давлении жидкости 20 МПа и частоте вращения 2000—2500 об/мин составляет 80—90 дБ.

Для определения уровня воздушного шума применяют специальные приборы. Испытания машин производят в специальных акустических камерах, изолированных от воздушного шума извне. Методика снятия динамических характеристик и определения надежности гидромашин и расчеты среднего времени безотказной работы приведены в работе.

Срок службы насосов и гидромоторов зависит от режима эксплуатации — от давления жидкости и частоты вращения. Практика показывает, что долговечность гидромашин исчисляется при соблюдении требований чистоты и качества жидкости многими тысячами часов работы. При увеличении частоты вращения против номинального долговечность снижается примерно пропорционально повышению частоты вращения. Срок службы увеличивается в несколько раз при снижении давления против номинального. Так, при увеличении давления против номинального значения на 25 % частота вращения для сохранения нормальной долговечности должна быть снижена примерно в 2 раза.