Шпиндельные узлы предназначены для передачи вращательного движения и крутящего момента от коробок скоростей к обрабатываемой детали или инструменту. В конструкцию шпиндельного узла входят опорные подшипники, собственно шпиндель и зубчатые колеса, сообщающие ему вращение. Валы осуществляют вращательное движение и передают крутящий момент шпинделям. Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. Валы в зависимости от конструкции могут быть гладкие, ступенчатые, шпоночные и шлицевые. В коробках скоростей чаще всего применяются шлицевые валы. Детали, монтируемые на валу, закрепляют при помощи шпонок. Для уменьшения массы и габаритных размеров сильно нагруженные валы станков изготовляют полыми. Полые валы необходимы по условиям конструкции, чтобы пропустить через них другой вал или деталь, например, шпиндели токарных, фрезерных и других станков. Шлицевые валы обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. Для монтажа подвижных зубчатых колес и зубчатых блоков обычно применяют шести- и четырехшлицевые валы.

Шпиндель станка служит для передачи вращения обрабатываемой детали или инструменту. Шпиндели сверлильных, расточных и некоторых других станков кроме вращательного движения осуществляют одновременно поступательное движение, а шпиндели хонинговальных станков одновременно осуществляют возвратно-поступательное движение. Шпиндель является весьма ответственной деталью станка. От точности вращения шпинделя зависит точность обработки деталей. Основные требования к шпинделям станков следующие.

- Точность вращения, определяемая радиальным, осевым и торцовым биениями переднего конца шпинделя. Нормы точности по ГОСТ 18097—72.

- Жесткость, характеризуемая величиной упругих деформаций шпинделя под действием сил, возникающих при обработке.

- Виброустойчивость. Это требование предъявляется особенно к шпинделям скоростных станков при выполнении отделочных операций.

- Износостойкость трущихся опорных поверхностей при опорах скольжения и при продольном перемещении шпинделя (например, на сверлильных и расточных станках).

Шпиндели изготовляют в виде полых или цельных валов; на концах шпинделей закрепляются зажимные приспособления, оправки или режущий инструмент. Концы шпинделей токарных станков с ЧПУ выполняют по ГОСТ 12595—72 или ГОСТ 12593—72 с цилиндрическим отверстием, конусом Морзе и метрическим конусом. Концы шпинделей фрезерных станков с ЧПУ выполняют по ГОСТ 836—72 (конусность отверстия шпинделя 7:24 по ГОСТ 2701—72). Концы шпинделей сверлильных станков с ЧГ1У выполняют с наружным конусом Морзе по ГОСТ 9953—67, внутренний конус Морзе с конусностью 7: 4 по ГОСТ 2701—72.

На чертежах шпинделей кроме необходимых размеров для их изготовления указываются технические требования.

Изготовляют шпиндели из углеродистой стали 45 (закалке с высоким отпуском до твердости HRC = 24 ÷ 30). Поверхность шпинделя должна обладать высокой твердостью, поэтому применяют сталь 40Х с закалкой шеек токами высокой частоты до твердости HRC = 48 ÷ 60. Применяют также другие легированные стали: хромоалюминиевые стали 40X10 и 35ХМЮА с азотированием (при этом достигается высокая износостойкость); марганцовистые стали 50Г2 с закалкой и отпуском до HRC 28—35. Для шпинделей, работающих в подшипниках скольжения, применяют сталь 20Х с последующей цементацией (на глубину 0,1—1,0 мм), закалкой и отпуском до HRC 56—62.

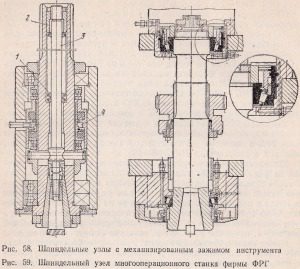

Шпиндель с механизированным зажимом инструмента приведен на рис. 58. Зажим инструмента в шпинделе осуществляется пакетом тарельчатых пружин 1 через гайку 2 и шомпол 3. С другого конца шомпол 3 имеет замок для оправок. Заведя замок шомпола в паз оправки, поворачивают ее на 90° и ставят переключатель на пульте управления станка в положение «Зажато». При этом смазочный материал перестает поступать в гидравлический цилиндр 4, пружины расходятся, затягивая оправку в шпиндель.

Новые типы шпиндельных узлов. Работоспособность шпиндельных узлов в значительной мере определяет технический уровень и показатели качества станков. Развитие производства станков с ЧПУ и широкое применение инструментов из новых материалов существенно повысили требования к шпиндельным узлам станков, что вызвало необходимость изменения их конструкции. В шпиндельных узлах используются подшипники новых типов с роликами. Эти шпиндельные узлы предназначены для средних и тяжелых токарных, фрезерных, фрезерно-расточных и шлифовальных станков; их используют при работе на высоких скоростях с умеренной и большой нагрузкой.

Представляют интерес шпиндельные узлы, в которых предварительное натяжение подшипника осуществляется гидроприводом, например, многооперационный станок Producent S1 Reinhard Bohll. Диапазон частот вращения на многооперационном станке составляет 11,2—45 000 об/мин. Расположенный на конце шпинделя конусный роликовый подшипник (рис. 59) обеспечивает высокую производительность резания на станке путем регулирования давления смазочного материала в гидравлической камере во всем диапазоне частот вращения шпинделя.

Этот универсальный многооперационный станок производит фрезерование, сверление, нарезание резьбы, развертывание, профильное фрезерование, а также обработку поверхностей с помощью головки, оборудованной ЧПУ. Станок соответствует современному уровню техники. Новые конусные подшипники имеют боковое упорное кольцо, которое перемещается в наружной обойме и находится в контакте с роликами. Упорное кольцо нагружается в уплотненной камере системой регулирования давления. Регулированием давления масла внутри гидравлической камеры достигается предварительное натяжение подшипника во всех диапазонах частот вращения и нагрузок, что дает оптимальную динамическую характеристику шпинделя. Направляющий борт внутренней обоймы обеспечивает защиту подшипника в случае снижения давления до нуля.

Конусный роликовый подшипник обеспечивает:

- работу системы шпинделя с оптимальным регулированием во всем диапазоне частот вращения;

- повышенную статическую и динамическую жесткость шпинделя;

- высокую точность обработки круглых сечений;

- оптимальные результаты при тяжелых режимах резания; повышение стойкости инструмента.

Шпиндели на аэростатических опорах. Наиболее важными узлами шлифовальных станков являются шпиндельные узлы шлифовального круга и узлы шпинделей обрабатываемой детали, поскольку эксплуатационные характеристики этих узлов (точность вращения, статическая и динамическая жесткость, нагрев, несущая способность и долговечность) в значительной мере определяют качество шлифовального станка в целом. Шпиндельные узлы с такими опорами обладают следующими преимуществами по сравнению со шпиндельными узлами на опорах качения:

- высокой точностью вращения вследствие усредняющего действия газовой смазки (пленки);

- отсутствием металлического контакта, а, следовательно, и износа опор, что облегчает высокую долговечность при неизменном качестве шлифования;

- малым трением, обусловленным небольшой динамической вязкостью газа (что обеспечивает увеличение мощности, передаваемой на шлифовальный круг) и, следовательно, малым тепловыделением в опорах узла (что приводит к полному исключению времени, необходимого для разогрева шпинделя, и способствует увеличению производительности;

- почти полным отсутствием вибраций;

- возможностью балансировки круга непосредственно на шпинделе.

Для повышения точности обработки колец на шлифовальных станках базирование обрабатываемой детали производят на вращающемся шпинделе, точность вращения которого в несколько раз превышает точность (отклонение от круглости) детали, которую необходимо получить после ее обработки.

Шпиндель на аэростатических опорах с питающими щелями для обработки наружных колец приборных подшипников показан на рис. 60. Вал 4 вращается в двух радиальных подшипниках 5 и 7, закрепленных в корпусе 6 эпоксидным клеем ЭД-5. К торцам корпуса винтами 9 крепятся крышки 10 и 2 с вклеенными подпятниками 8 и 12, воспринимающими осевую нагрузку. В основании 11 шпинделя в корпусе 6 выполнены каналы (а и б) и круглые выточки е, через которые сжатый воздух подводится к питающим щелям в, радиальных подшипников. По каналам г в крышках 10 и 2 шпинделя и кольцевым выточкам д в подпятниках 8 и 12 сжатый воздух поступает к питающим отверстиям подпятников, в которых выполнены четыре отверстия диаметром 0,33 мм, соединенные между собой круговой микроканавкой треугольного профиля глубиной 0,15мм. Рабочий зазор между валом и радиальным подшипником составляет по диаметру 50—55 мкм. Осевой зазор (20—25 мкм) между торцом вала и подпятником обеспечивают подгонкой компенсационного кольца 3. Вал шпинделя выполняют полым для установки специального мембранного патрона, в котором деталь зажимается при воздействии на мембрану отработанного в подшипниках сжатого воздуха. На конический хвостовик вала устанавливают шкив 1 привода вращения шпинделя. Последний может оснащаться магнитным патроном, цангой и другими приспособлениями, для чего на переднем кольце вала предусмотрены резьба и накидная гайка.

Шпиндель на аэростатических опорах с питающими щелями для обработки наружных колец приборных подшипников показан на рис. 60. Вал 4 вращается в двух радиальных подшипниках 5 и 7, закрепленных в корпусе 6 эпоксидным клеем ЭД-5. К торцам корпуса винтами 9 крепятся крышки 10 и 2 с вклеенными подпятниками 8 и 12, воспринимающими осевую нагрузку. В основании 11 шпинделя в корпусе 6 выполнены каналы (а и б) и круглые выточки е, через которые сжатый воздух подводится к питающим щелям в, радиальных подшипников. По каналам г в крышках 10 и 2 шпинделя и кольцевым выточкам д в подпятниках 8 и 12 сжатый воздух поступает к питающим отверстиям подпятников, в которых выполнены четыре отверстия диаметром 0,33 мм, соединенные между собой круговой микроканавкой треугольного профиля глубиной 0,15мм. Рабочий зазор между валом и радиальным подшипником составляет по диаметру 50—55 мкм. Осевой зазор (20—25 мкм) между торцом вала и подпятником обеспечивают подгонкой компенсационного кольца 3. Вал шпинделя выполняют полым для установки специального мембранного патрона, в котором деталь зажимается при воздействии на мембрану отработанного в подшипниках сжатого воздуха. На конический хвостовик вала устанавливают шкив 1 привода вращения шпинделя. Последний может оснащаться магнитным патроном, цангой и другими приспособлениями, для чего на переднем кольце вала предусмотрены резьба и накидная гайка.

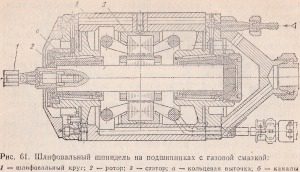

Опоры с газовой смазкой выгодно отличаются от опор трения со смазочным материалом минимальными потерями на трение, обусловленными малой вязкостью газов, что позволяет достигать высокой частоты вращения (500 000 об/мин и более), а отсутствие скачков при относительном перемещении узлов, разделенных смазочным газовым слоем, позволяет осуществлять перемещения с минимальной скоростью скольжения (до сотых долей мм/мин). Шлифовальный шпиндель на подшипниках с газовой смазкой представлен на рис. 61.

Опоры с газовой смазкой выгодно отличаются от опор трения со смазочным материалом минимальными потерями на трение, обусловленными малой вязкостью газов, что позволяет достигать высокой частоты вращения (500 000 об/мин и более), а отсутствие скачков при относительном перемещении узлов, разделенных смазочным газовым слоем, позволяет осуществлять перемещения с минимальной скоростью скольжения (до сотых долей мм/мин). Шлифовальный шпиндель на подшипниках с газовой смазкой представлен на рис. 61.

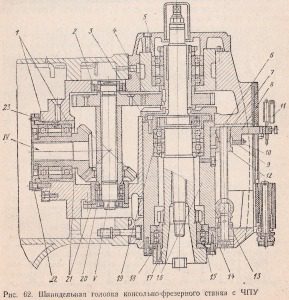

Шпиндельная головка консольно-фрезерного станка с ЧПУ (рис. 62). Шпиндель 17 получает вращение от шлицевого вала IV, выступающего из станины, через коническую передачу, смонтированную на подшипниках 1, 2 и 20, вал V и косозубую цилиндрическую передачу 4, смонтированную на подшипниках 5. Шпиндель вращается в гильзе 16, имеющей осевое перемещение в корпусе головки. Нижней опорой шпинделя является двухрядный роликовый подшипник 15 с конусным отверстием. Верхняя опора шпинделя — сдвоенный радиально-упорный подшипник 3.

Перемещение гильзы шпинделя осуществляется вручную при помощи съемного маховичка. Вращение передается через коническую пару ходовому винту 6, взаимодействующему с полугайками 7, кронштейном 8, который жестко, прикреплен к гильзе 16.

При перемещении гильзы необходимо отпустить зажимной винт, квадратная головка которого расположена на передней стенке шпиндельной головки. Для точного измерения величины перемещения гильзы шпиндельная головка снабжена индикаторным устройством 11 и механизмом перемещения, содержащим гайку 12 и зубчатую передачу 13 и 14. При монтаже и демонтаже регулирование зацепления конических зубчатых колес производят перемещением стаканов 21. Для этого отпускают три винта 23 и три болта 22. Ввинчиванием и вывинчиванием винтов производится регулирование, затяжка производится болтами. Боковой зазор между зубьями конической передачи должен быть 0,17—0,24 мм. Длина контакта не менее 50 % длины зуба, ширина — не менее 50 % рабочей высоты зуба.

Подшипники 3 верхней опоры шпинделя устанавливают с предварительным натягом, величина которого регулируется под шлифованием колец 19. Предварительный натяг нижнего подшипника 15 должен обеспечиваться посадкой подшипника на коническую шейку шпинделя путем подшлифования полуколец 18. Осевой зазор подшипников промежуточного вала V должен быть 0,02—0,03 мм. Для выборок зазора в паре винт — гайка необходимо отпустить гайку 10 и винт 9, затем поворотом подвижной гайки зубчатой передачи 13 устранить зазор и законтрить ее. Минимальная сила на рукоятке подъема пиноли не должна превышать 40 Н.

Для увеличения производительности станков с ЧПУ такого типа на Красногорском механическом заводе успешно проведена модернизация шпиндельных головок и имеется опыт длительной эксплуатации станков, дающий хорошие результаты. Модернизация заключается в том, что вместо одного шпинделя в головке установлены 12 шпинделей, работающих одновременно по программе, при этом увеличены частоты вращения шпинделей в 4 раза, а сама шпиндельная головка также закрепляется в отверстии станины болтами, установленными в кольцевом Т-образном пазе. Шпиндели получают вращение от вала V, на котором установлено косозубое зубчатое колесо z = 70.

Кинематическая схема головки показана на рис. 63. Паразитное зубчатое колесо z = 40 связано с зубчатым колесом z = 35, которое неподвижно закреплено на валу VII. Вал VII посредством упругой муфты связан с валом VIII, на котором закреплено зубчатое колесо z = 46. С зубчатым колесом z = 46 зацепляются четыре зубчатых колеса z = 23 шпинделей 5, 6, 7, 8. С зубчатыми колесами шпинделей 6 и 8 зацепляются паразитные зубчатые колеса z = 28, а колеса z = 28 также зацепляются с зубчатыми колесами z = 23 шпинделей 4 и 10, которые передают движение на паразитные зубчатые колеса z = 46, и связанные с ними зубчатые колеса z = 23 шпинделей 1, 2, 3, 9, 11, 12. Все зубчатые колеса — косозубые, с модулем, равным 2.

Кинематическая схема головки показана на рис. 63. Паразитное зубчатое колесо z = 40 связано с зубчатым колесом z = 35, которое неподвижно закреплено на валу VII. Вал VII посредством упругой муфты связан с валом VIII, на котором закреплено зубчатое колесо z = 46. С зубчатым колесом z = 46 зацепляются четыре зубчатых колеса z = 23 шпинделей 5, 6, 7, 8. С зубчатыми колесами шпинделей 6 и 8 зацепляются паразитные зубчатые колеса z = 28, а колеса z = 28 также зацепляются с зубчатыми колесами z = 23 шпинделей 4 и 10, которые передают движение на паразитные зубчатые колеса z = 46, и связанные с ними зубчатые колеса z = 23 шпинделей 1, 2, 3, 9, 11, 12. Все зубчатые колеса — косозубые, с модулем, равным 2.

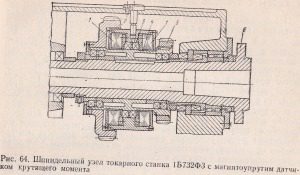

Шпиндельный узел токарного станка с магнитоупругим датчиком крутящего момента (рис. 64). В конструкции шпиндельного узла рабочий и компенсационный датчики 1 сочетаются с одним чувствительным элементом 4, закрепленным на шпинделе 6 станка. Корпус датчиков точно сцентрирован относительно чувствительного элемента шарикоподшипниками 3. На чувствительном элементе закреплены зубчатые колеса 2 и 5. Когда крутящий момент передается на шпиндель через колесо 2, то рабочим является левый датчик 1, а компенсационным — правый. Когда крутящий момент передается через колесо 5, то рабочим будет правый датчик 1, а компенсационным — левый. В соответствии с величиной крутящих моментов, передаваемых колесами 2 и 5, толщина стенок чувствительного элемента неодинаковая (правый тоньше), что повышает чувствительность датчика в области малых моментов.

Шпиндельный узел токарного станка с магнитоупругим датчиком крутящего момента (рис. 64). В конструкции шпиндельного узла рабочий и компенсационный датчики 1 сочетаются с одним чувствительным элементом 4, закрепленным на шпинделе 6 станка. Корпус датчиков точно сцентрирован относительно чувствительного элемента шарикоподшипниками 3. На чувствительном элементе закреплены зубчатые колеса 2 и 5. Когда крутящий момент передается на шпиндель через колесо 2, то рабочим является левый датчик 1, а компенсационным — правый. Когда крутящий момент передается через колесо 5, то рабочим будет правый датчик 1, а компенсационным — левый. В соответствии с величиной крутящих моментов, передаваемых колесами 2 и 5, толщина стенок чувствительного элемента неодинаковая (правый тоньше), что повышает чувствительность датчика в области малых моментов.

Использование компенсационных и рабочих датчиков уменьшило пульсации результирующего выходного сигнала в 5—6 раз по сравнению с сигналами рабочего датчика. При работе станков с магнитоуправляемыми датчиками в адаптивной системе управления обеспечен надежный, без поломок переход от быстрого хода (700—1000 мм/мин) на рабочую подачу при достижении касания инструмента с деталью благодаря малому значению постоянной времени измерения (0,002 с при частоте питающего напряжения 1000 Гц). Применение в адаптивных системах мини-ЭВМ (система CNC) позволяет существенно расширить алгоритмы оптимального и предельного регулирования без значительного увеличения затрат.

Адаптивная система управления с такими датчиками уменьшает время обработки деталей в 1,5—3,2 раза.