Способы получения отливок

Литые детали, или отливки, производят путем заливки расплавленного металла в разовые и многоразовые литейные формы. Разовые литейные формы изготавливают из формовочных смесей и формовочных масс. После заливки такие формы разрушаются.

При изготовлении многоразовых литейных форм используются различные материалы – сталь, чугун, высокоогнеупорные формомассы, позволяющие эксплуатировать такие формы многократно.

Основные операции литейного производства

Отливкой называют массу металла, затвердевшую в литейной форме и извлеченную из нее. От литой заготовки она отличается наличием технологических элементов (литниковая система, прибыли), часть которых отделяется в литейном цехе. Литейная форма – система элементов, образующих рабочую полость, при заливке которой расплавом воспроизводится конфигурация будущей отливки.

Процесс получения отливки заключается в изготовлении литейной формы и заливке ее жидким металлом. При этом полный цикл получения отливки включает следующие основные операции:

- плавка металла, приготовление расплава;

- изготовление форм;

- заливка расплава в форму и охлаждение отливок;

- выбивка, очистка и обрубка отливок;

- термическая обработка и контроль отливок.

Трудоемкость операций распределяется следующим образом: изготовление форм – 60%; плавка и заливка расплава – 10%; обработка (выбивка, обрубка, термическая обработка) отливок – 30%.

Разновидности отливок и их классификация

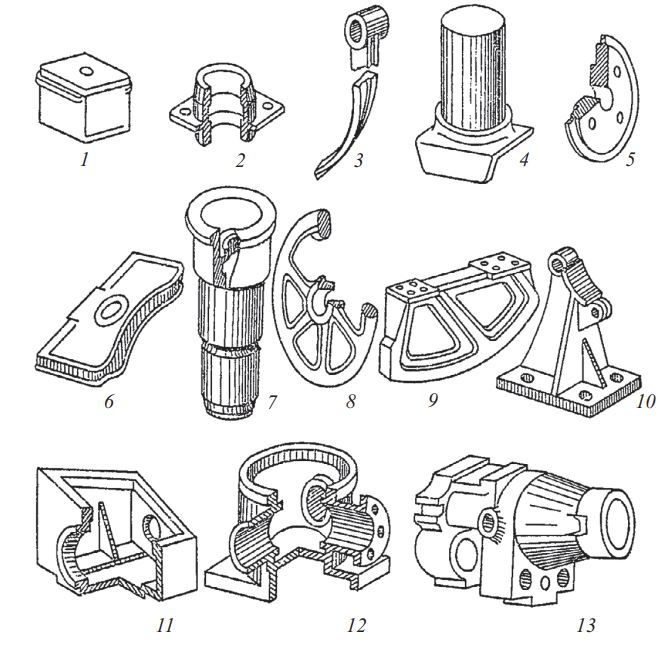

На основании многолетнего опыта производства была выработана общепринятая классификация отливок в виде тел различной геометрической сложности (рис. 1.1). При этом геометрическая конфигурация отливок определяет технологическую сложность их производства.

Куб – сплошная отливка с центральным размещением основной массы. Все три осевых размера имеют близкие величины.

Втулка – пустотелая отливка круглого сечения с размещением основной массы вокруг одной из осей. Все три осевых размера имеют близкие величины.

Рычаг – отливка с размещением основной массы вдоль одной из осей. Один из осевых размеров значительно превосходит два других.

Цилиндр – сплошная отливка с размещением основной массы вдоль одной из осей. Один из осевых размеров превосходит два других в 2–3 раза.

Рис. 1.1. Классификация литых деталей машин: 1 – куб; 2 – втулка; 3 – рычаг; 4 – цилиндр; 5 – диск; 6 – плита; 7 – труба; 8 – колесо; 9 – рама; 10 – кронштейн; 11 – коробка; 12 – арматура; 13 – сложная отливка

Диск – отливка с плоскостным размещением основной массы. Один из осевых размеров значительно меньше двух других.

Плита – отливка с плоскостным размещением основной массы. Один из осевых размеров значительно меньше других.

Труба – пустотелая отливка с размещением основной массы по периферии одной из осей. Один из осевых размеров значительно больше двух других.

Колесо – отливка круглой формы с размещением основной массы по периферии в одной плоскости. Один из осевых размеров значительно меньше двух других.

Рама – отливка с неравномерным плоскостным размещением основной массы. Комбинация из рычагов. Площадь отверстий больше или равна половине площади отливки в плане.

Кронштейн – отливка с неравномерным пространственным размещением основной массы. Комбинация из плоских стенок и втулок.

Коробка – отливка с пространственным периферийным размещением основной массы. Комбинация из плоских стенок, расположенных в различных плоскостях.

Арматура – отливка с пространственным размещением основной массы. Комбинация из втулок, плоских и криволинейных стенок.

Сложная отливка – отливка с пространственным размещением основной массы. Сложная комбинация из криволинейных стенок и рычагов.