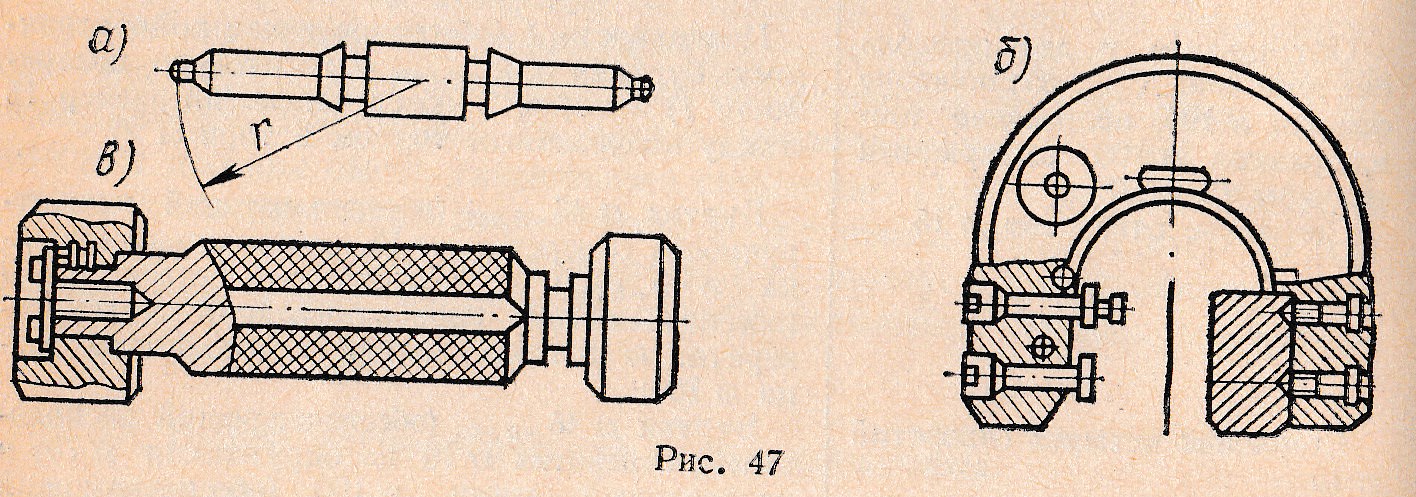

Основными средствами контроля размеров валов и отверстий являются калибры. Измерительный контакт калибра может быть точечным (штихмасс, рис. 47, а), линейным (скоба, рис. 47, б) или поверхностным (пробка, рис. 47, в).

Измерительные части калибров для валов и отверстий изготовляют из цементируемых углеродистых сталей 15 и 20, инструментальных углеродистых сталей У10А и У12А, шарикоподшипниковой стали ШХ15 и инструментальных легированных сталей с твердостью рабочих поверхностей НRС 56…64. Для повышения износостойкости измерительных частей калибров применяют хромирование, азотирование или наплавку из твердого сплава.

Для измерения валов диаметром свыше 500 мм применяют измерительные средства, оснащенные рычажно-чувствительными головками (индикаторные скобы); менее 1 мм — универсальные измерительные средства ввиду трудности изготовления и контроля калибров-скоб. Отверстия свыше 500 мм измеряют с помощью жестких полых штихмассов со сферическими наконечниками; менее 1 мм — с помощью пробки с цилиндрическими вставками, посаженными в ручку на канифоли или карбинольном клею. Отверстия диаметром от 0,2 до 5 мм измеряют пневматическими приборами по скорости истечения воздуха. Самые малые отверстия диаметром 0,2…0,5 мм измеряют, пропуская через них воздух. В отверстия диаметром 0,5…3 мм вставляют аттестованные проволочки, уменьшающие проходное сечение отверстия и повышающие точность измерений. Для контроля отверстий диаметром свыше 5 мм применяют оптические устройства, а также нониусные и индикаторные нутромеры.

Измерение больших диаметров с высокой точностью производят на специальных штриховых и концевых измерительных машинах. На штриховых машинах измерения производят сличением измеряемой длины контактным способом со штриховой шкалой, а также с концевыми мерами, а на концевых машинах — сличением измеряемой длины с концевыми мерами. Измерительные машины используют в основном для аттестации образцовых штихмассов. Их изготовляют с пределами измерений 0…1000, 0…2000, 0…3000 и 0…6000 мм.

Детали больших диаметров измеряют переносными средствами: скобами, нутромерами, микрометрами и др., которые для удобства пользования и облегчения массы изготовляют сварными. Для измерения диаметров больших отверстий применяют также сборные конструкции нутромеров.

Так как при контроле больших размеров основное значение имеет температурная погрешность, то непосредственно перед замерами измерительный инструмент (скоба, нутромер и т. д.) устанавливают по концевой мере, температура которой соответствует температуре измеряемой детали. Желательно также, чтобы коэффициент линейного расширения меры был близок к коэффициенту линейного расширения измеряемой детали.

Валы диаметром до 1000 мм измеряют индикаторными скобами с ценой деления 0,01 мм, а свыше — микрометрами с индикаторной головкой и установочной мерой. Иногда диаметры валов измеряют, обтягивая вал рулеткой, определяя при этом длину окружности. При диаметрах свыше 5000 мм для измерений применяют теодолит, установленный в какой-либо точке окружности детали, и определяют угол между концами мерной ленты определенной длины, обтягивающей часть окружности. Этот метод носит название «метода дуги».