Для получения точной формы и размеров зубьев, а также уменьшения шероховатости их рабочих поверхностей зубчатые колеса после нарезания на соответствующих зуборезных станках подвергают чистовой обработке на зубоотделочных станках методом обкатки, притирки, шевингования, шлифования и зубохонингования.

Обкатка — процесс образования гладкой поверхности профиля зубьев незакаленных зубчатых колес. Обработка ведется за счет давления, возникающего при вращении обрабатываемого колеса и закаленного шлифованного колеса (обкаточного эталонного колеса).

Притирка — доводочный процесс придания зубьям колес чистой и гладкой поверхности путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка. Притир представляет собой тщательно изготовленное чугунное зубчатое колесо. Притирку применяют для предварительно термически обработанных зубчатых колес. Процессом притирки можно увеличивать поверхность контакта по длине и высоте зубьев и уменьшать параметры шероховатости поверхности зубьев.

Притирка осуществляется по двум схемам: оси притира и зубчатого колеса параллельны между собой; оси притиров и зубчатого колеса скрещиваются, образуя винтовую зубчатую передачу. В первом случае притирку производят одним притиром, которому сообщается наряду с вращательным движением возвратно-поступательное движение. Во втором случае притирку производят двумя или тремя притирами; возвратно-поступательное движение при этом получает притираемое колесо. При обработке тремя притирами оси двух из них скрещиваются с осью притираемого колеса, а ось третьего параллельна ей (рис. 16.20).

Притирку можно вести враспор и методом торможения. Если притирка производится враспор, то зубья инструмента (притира) устанавливают в контакт с обеими сторонами зуба обрабатываемого колеса и в процессе притирки осуществляется постепенное сближение осей притира и колеса. При работе методом торможения контакт имеет место лишь по одному боковому профилю зуба обрабатываемого колеса. Необходимое давление контакта создается притормаживанием обрабатываемого колеса. После обработки зубьев с одной стороны производят реверсирование вращения притира и обрабатывают зубья, с другой стороны.

Шевингование применяют для уменьшения волнистости на поверхности зубьев цилиндрических зубчатых колес с помощью специального инструмента — шевера, соскабливающего с поверхности профиля зуба стружку толщиной 0,005—0,1 мм. Во время шевингования основное движение получает шевер, от которого приводится во вращение обрабатываемое колесо, свободно вращающееся с оправкой в центрах бабок рабочего стола; кроме этого, шевингуемое колесо имеет возвратно-поступательное движение. После каждого двойного хода стола зубчатому колесу сообщается вертикальная подача. У некоторых моделей станков продольное движение сообщается инструменту.

Шлифование необходимо для повышения точности изготовления зубчатых колес и устранения отклонений, вызываемых термической обработкой. Шлифование может осуществляться двумя методами— копированием и обкаткой.

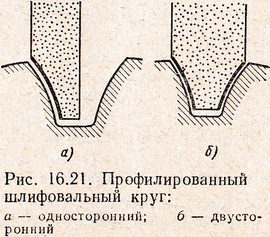

При шлифовании зубьев по методу копирования шлифовальный круг имеет профиль, соответствующий профилю впадины зубчатого колеса. Шлифовальный круг профилируют с одной или с двух сторон (рис. 16.21).

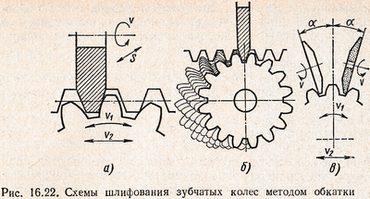

Шлифование зубьев цилиндрических колес методом обкатки основано на копировании зацепления колеса с зубчатой рейкой, роль одного зуба которой выполняет профилированный шлифовальный дисковый круг или пара тарельчатых кругов. На рис. 16.22 показаны схемы шлифования зубчатых колес методом обкатки дисковым кругом и двумя тарельчатыми кругами. По схеме, показанной на рис. 16.22, а, главное движение получает дисковый круг. Он вращается вокруг оси и получает возвратно-поступательное движение (движение продольной подачи) по стрелке 5.

Шлифуемое колесо вращается вокруг своей оси со скоростью и прямолинейно перемещается со скоростью. Эти два движения связаны между собой и образуют сложное движение обкатки. В это время обрабатывается одна сторона зуба. После реверсирования движения обрабатывается противоположная сторона соседнего зуба. Затем шлифовальный круг выводится из впадины, и производится деление — поворот колеса на один зуб. В зависимости от типа станка могут быть обработаны одна (рис. 16.22, а) или две боковые стороны впадины одновременно (рис. 16.22, б). Шлифование двумя тарельчатыми кругами показано на рис. 16.22, в.

Зубохонингование применяют для обработки зубчатых колес после зубошевингования и термической обработки. Обработку производят зубчатым хоном, представляющим собой зубчатое колесо, изготовленное из пластмассы с абразивной смесью, зернистость (40, 60, 80) которой выбирают в зависимости от марки стали, твердости и требуемых параметров шероховатости поверхности зубьев.

Относительные движения при зубохонинговании те же, что и при шевинговании. Станки для хонингования зубчатых колес аналогичны шевинговальным станкам. Зубохонингование происходит при окружной скорости хона, примерно в 2 раза превышающей окружную скорость шевера.