Станки для заточки сверл можно разбить на группы:

- для конической заточки, когда поверхности сверла, образуемые при заточке, являются коническими;

- для винтовой заточки, когда поверхности сверл, образуемые при заточке, являются винтовыми;

- для плоской заточки.

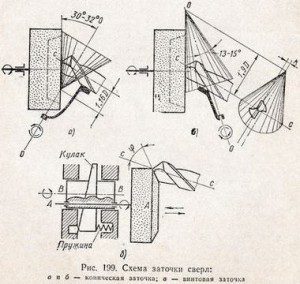

На рис. 199, α и б показаны два способа заточки сверл на станках, относящихся к первой группе. Они различаются только схемой расположения оси воображаемого конуса относительно оси сверла. Приспособление для установки сверл (губкодержатель) конструируется таким образом, чтобы вершина конуса, по которому производится заточка, была расположена на определенном расстоянии от оси сверла; при первом способе (рис. 199, α) это расстояние равно 1,16D, а при втором способе (рис. 199, б) — 1,9D. Кроме того, ось конуса смещается от оси сверла на расстояние К, равное 1/13—1/10 диаметра сверла. Различное расположение оси воображаемого конуса относительно оси сверла обеспечивает различное изменение задних углов по всей длине режущей кромки сверла. Для сверла лучше, когда задний угол у наружного диаметра “меньше, чем у центра. Поэтому наибольшее распространение получила заточка по второму способу, которая резко увеличивает задний угол по направлению к центру сверла. Заточка по первому способу увеличивает задний угол значительно меньше.

Широкое распространение имеет винтовая заточка (рис. 199, в). Сверло, зажатое в патроне, медленно вращается вокруг оси СС. Шлифовальный круг, кроме основного вращения вокруг оси АА, получает еще дополнительные движения — вращения вокруг оси ВВ (ось шпинделя смещена относительно оси втулки, и последняя получает независимое вращение) и возвратно-поступательное перемещение вдоль оси, которое осуществляется посредством кулачка. Дополнительное вращение шлифовального круга обеспечивает перемещение его рабочей поверхности по режущей кромке сверла. Таким образом, все относительные перемещения шлифовального круга и сверла так связаны между собой, что в результате получается заточка задних поверхностей сверла по винтовой поверхности. Такой метод заточки позволяет получить более резкое увеличение заднего угла (на 25%) к центру сверла и имеет преимущества перед более распространенной заточкой по первому и второму способам.

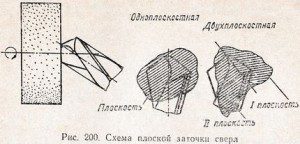

Плоская заточка (рис. 200) используется для мелких сверл диаметром до 3 мм и реже для сверл больших диаметров. В последнем случае необходимо иметь так называемую двухплоскостную заточку, обеспечивающую необходимые задние углы для режущей кромки и образование второго затылка на нерабочей части пера, устраняющего затирание задней поверхности.

На станках с программным управлением рекомендуется применять сверла со специальными формами заточки задней поверхности и подточки поперечной кромки. Для сверл диаметром до 5 мм рекомендуется двухплоскостная заточка, а для сверл диаметром свыше 5 мм —двухплоскостная с улучшенным стружкоотводом или винтовая заточка с выпуклой заостренной поперечной режущей кромкой.