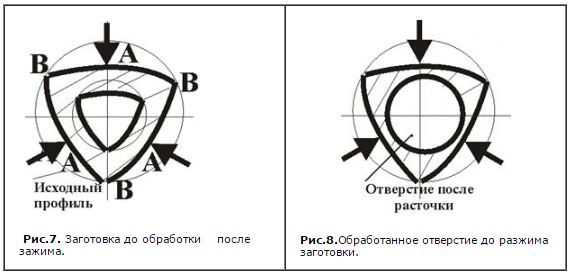

Усилия закрепления заготовок, также как и усилия резания, вызывают их упругие деформации, которые в свою очередь порождают погрешности формы при обработке. При постоянстве размеров заготовок и усилия зажима эти погрешности являются систематическими и могут быть вычислены по соответствующим формулам и учтены. Так, например, при обработке втулки в патроне токарного станка происходит ее упругая деформация, причем в местах «А» приложения кулачков радиус заготовки уменьшается, а в точках «В»увеличивается (см. рис.7, состояние до расточки).

После обработки до разжима отверстие имеет правильную геометрическую форму (см. рис.8.). Однако, как только будет снято зажимное усилие, наружная поверхность втулки примет исходную (круглую) форму, а внутренняя сдеформируется и примет форму (см. рис.9), близкую к форме закрепленной наружной поверхности (см. рис.7.). В нашем случае, когда зажим производился в трехкулачковом патроне, это будет треугольник. Погрешность формы в данном случае определяется по формуле:

D=Rmax-Rmin

Следует иметь в виду, что погрешность формы в данном случае зависит от числа кулачков токарного патрона. По расчетам проф. Корсакова В.С. если при зажиме в 2-х кулачковом патроне принять D=100%, то в 3-х –21%, 4-х –8%, 6-ти -2%. При форме зажимной поверхности кулачков соответствующей форме зажимаемой поверхности заготовки (что обеспечивает наиболее полное их взаимное прилегание) погрешности формы снижаются.

В некоторых случаях источником погрешностей могут служить силы тяжести, центробежные силы (деформации неуравновешенных масс отдельных частей заготовки в момент их обработки) и остаточные напряжения. При одностороннем снятии припуска или при снятии неравномерного припуска происходит перераспределение внутренних напряжений, образовавшихся в исходной заготовке при литье, штамповке, термообработке и т.д. Упругие деформации заготовок под действием перечисленных сил вызывает систематические погрешности их геометрической формы.

Учитывая, что при зажатии станин, рам, плит усилия зажатия (прижимные планки) надо располагать в месте точек их опоры — это снижает деформации. При закреплении длинных деталей (валов и т.д.) в центрах токарных станков давление центра задней бабки вызывает сжатие и продольный изгиб детали. Поэтому величина силы зажима имеет важное значение.

Влияние качества обработки на показания измерений.

Если поверхность детали имеет большую шероховатость, то при контроле размера измерение может быть произведено или по гребешкам шероховатости или по их впадинам, что не дает правильного представления о действительном размере. Кроме этого гребешки поверхности при эксплуатации детали быстро сминаются (изнашиваются) и действительный размер детали резко изменяется. Таким образом, точность обработки будет неопределенной, если качество поверхности не соответствует точности. Поэтому при назначении шероховатости поверхности в подавляющем большинстве случаев необходимо пользоваться специальными таблицами в которых шероховатость рекомендуется в зависимости от квалитета (точности) и номинального значения размера, а также от точности формы. Эти данные приводятся в технической литературе.

Составляющие общего рассеивания заготовок

Рассеивание размеров заготовок вызывается многочисленными случайными факторами различного характера, оказывающими свое воздействие на отдельные элементы технологической системы одновременно или независимо друг от друга. По своему происхождению эти факторы могут быть объединены в определенные группы, вызывающие свою долю рассеивания размеров.

Рассеяния размеров, связанные с видом обработки (мгновенное рассеивание)

Каждому виду обработки, осуществляемому на определенном оборудовании, свойственна своя величина рассеивания размеров, характеризуемая полем рассеивания (wм). Однако и внутри данного вида обработки wм меняется в зависимости от конструкции, типоразмера и состояния станка (т.е от его точности и жесткости). С развитием конструкций станков может произойти переоценка представлений о рассеивании размеров при данном виде обработки. Рассеивание wм не остается постоянным и в продолжении обработки партии заготовок, а изменяется в зависимости от состояния режущего инструмента (см. рис.10.).

Вначале и в конце обработки (приработка и катастрофический износ) wм.нач. и wм.кон. больше, чем в середине обработки (wм.ср.) в середине обработки. Рассеивание размеров в каждый данный момент времени (мгновенное рассеивание) определяется факторами, не зависящими от нагрузки (зазоры в ПШК, неравномерность процесса резания и т.д.) и оказывающими влияние на нагрузку (колебание припусков, твердости и т.д.). Каждый из факторов проявляет свое действие неза-висимо друг от друга и изменяется как случайная величина, формируя поле мгновенного рассеивания wм.

Погрешности установки обрабатываемой заготовки на станке или в приспособлении.

Является одной из величин, входящих в общую погрешность при работе на настроенных станках. Она есть возможная величина смещения ТИБ заготовки по отношению к траектории движение РИ или по отношению к своему номинальному положению, т.е. это колебание положения ТИБ заготовки. Определяется по зависимости:

eу=f(eб+eз+eпр)

eб— погрешность базировангия; eз— погрешность закрепления; eпр— погрешность приспособления.

При обработке на настроенных станках (метод автоматического получения размеров) погрешность установки (eу) исключают за счет совмещения ТИБ и ТУБ, за счет уменьшения или исключения зазоров при одевании заготовок на установочную поверхность, за счет рационального приложения усилий зажима заготовок, за счет повышения износостойкости опор приспособления и т.д. Рассмотрим подробнее составляющие eу:

Погрешность базирования (eб_).

При установке заготовки в приспособлении в ряде случаев возникает погрешность eб , которая связана с несовмещением ТИБ и ТУБ, или вызванная особенностями формы опорных поверхностей заготовки и установочных элементов приспособлений. Погрешность eб (поле рассеивания размеров вследствие базирования) можно определять как разность предельных расстояний ТИБ относительно установленного на размер РИ. Погрешность eб определяется из геометрических соотношений и при определенных условиях может быть сведена к нулю. Формулы для расчета погрешности eб при различной форме базирующих поверхностей заготовок и установочных элементов приспособлений проводятся в справочной литературе. Примеры:

Как видно из примера.1 при обработке паза глубиной «а» в результате несовпадения ТИБ (база «А») с ТУБ (база В) образуется погрешность eб, равная допуску на раз мер “в” (см. раздел “ базирование”). Во втором случае (при установке заготовки в призме) в результате разброса размеров заготовок в пределах от dmin до dmax также образуется погрешность базирования, которая зависит (см. пример 2) не только от величины допуска на заготовку (Тd= dmax- dmin),но и от угла призмы «a». Здесь следует иметь в виду, что формула для расчета “eб” зависит от того какая поверхность заготовки обрабатывается. Эти формулы для различных случаев обработки приводяться в справочной литературе. Как видно из рисунка в данном случае формула для расчета eб приведена для случая обработки лыски на заготовке в размер «m».

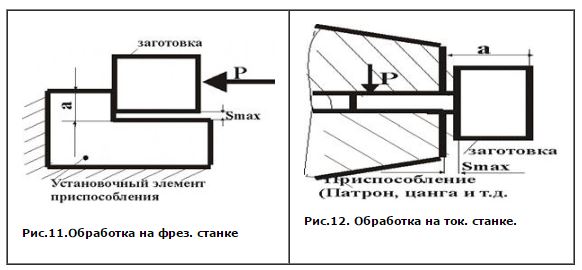

Погрешность закрепления eз.

При закреплении заготовки во многих случаях происходит ее перемещение (выжимание из приспособления на определенную величину), приводящее к появлению зазора «S» между базирующей поверхностью заготовки и установочной поверхностью приспособления по отношению к которой производится настройка станка на размер. В большинстве случаев eз определяетсяэкспериментально. Она зависит от конструкции и состояния зажимного устройства приспособления, а также от направления усилия зажима.eз ®min при направлении зажимного усилия перпендикулярно ТУБ. Однакои в этом случае eз ¹0, т.к. в связи с неточностью базирующих опорных поверхностей заготовок и наличием контактных деформаций поверхностей стыков. Эти деформации в общем случае описываются нелинейной функцией и в отдельных случаях велики:

У=С·Рn

где С – характеризует вид контакта, материал заготовки, шероховатость и состояниеее поверхностного слоя; Р — сила зажима (действующая на контактный элемент — опору); n – показатель степени (n<1).

Суммарные погрешности, связанные с геометрической точностью станков.

Погрешности взаимного расположения как неподвижно закрепленных узлов станка, так и перемещающихся, вызванные неточностью изготовления его деталей и сборки узлов является факторами , определяющими погрешности обработки на станках. Геометрические отклонения элементов станка приводят к искажению закономерностей относительного движения заготовки и РИ. Они приводят как к отклонениям формы и взаимного расположения обрабатываемых поверхностей, так и отклонениям собственно размеров. Эти погрешности растут по мере износа станков. Допускаемые геометрические погрешности станков называются нормами точности оборудования и регламентируются соответствующими ГОСТами.Существуют пять таких ном: Н – нормальная точность; П – повышенная; В – высокая; А – особо высокая и С – особая точность.

Эти нормы обязательно контролируются при выпуске станков. Фактические отклонения могут быть несколько ниже нормы и фиксируются ОТК в паспортах станков.

Обычно нормы точности помимо самих величин отклонений дают методы проверки отдельных параметров. Проверка станка на нормы точности осуществляется в ненагруженном состоянии при неподвижном положении или медленном перемещении вручную. Нормы точности всегда жестче той точности обработки для которой предусмотрен данный станок. Так, например, нормами оговариваются допускаемые значения радиального биения шпинделей токарных и фрезерных станков у конуса (d£10-30мкм.); отклонения от прямолинейности направляющих у станков нормальной точности (d£20мкм на 1000мм); овальность базовых шеек у станков нормальной точности (d£5мкм) и т.д. Примеры влияния геометрической неточности на погрешности обработки:

При обработке заготовок на токарном станке с их закреплением в патроне при наличии отклонения от параллельности оси вращения шпинделя направляющим:

- в горизонтальной плоскости образуется конусность на цилиндрической поверхности;

- в вертикальной плоскости образуется гиперболоид вращения и т.д.

Отклонение от параллельности оси шпинделя токарного станка направляющим ползуна каретки в горизонтальной плоскости приводит при протачивании торцов к внутреннему или наружному конусу. При больших усилиях резания, но постоянных по величине и направлению шпиндель на ПШК отжимается в сторону действия этих сил и, при этом, овальность ПШК и шеек шпинделя копируются на обрабатываемой поверхности. При непостоянном действии сил шпиндель занимает неопределенное положение в ПШК в результате чего возникает погрешность обрабатываемых диаметров.

У средних станков нормальной точности такое отклонение может достигать 5-8 мкм. Такое же явление имеет место и при небольших силах резания (чистовое точение).

Для уменьшения влияния геометрической неточности станка на погрешность обработки необходимо:

- при изготовлении и ремонте станков применять такие технологические методы, которые обеспечивают достаточную надежность и долговечность (цементация и т.д.);

- проводить регулярные периодические проверки оборудования на износ;

- уменьшать износ ответственных узлов путем аккуратного и правильного обслуживания, а также предохранения трущихся поверхностей от абразивной пыли, применением износостойких материалов прогрессивны смазок.