Станок предназначен для обработки плоских и пространственных деталей сложного профиля (штампов, пресс-форм, кулачков и т. д.) в единичном и мелкосерийном производстве торцовыми и концевыми фрезами, а также сверлами, зенкерами и развертками, установленными в револьверной головке.

Техническая характеристика станка

Рабочая поверхность стола, мм:

- длина…………………… 1600

- ширина…………………… 400

Число инструментов в револьверной головке……. 5

Число частот вращения шпинделя………… 18

Частота вращения шпинделя, мин-1 ……….. 40-2000

Регулирование ………………… Бесступенчатое

Рабочая подача по осям координат, мм/мин:

- Х’, У’…………………… 8-1200

- Z’…………………… 8-800

Скорость быстрого перемещения по осям координат X’,

- У’, Z’, мм/мин……………….. 4000

- Устройство ЧПУ……………….. Контурное Н331 или Н331М

- Дискретность отсчета по осям координат, мм …… 0,01

По программе осуществляется автоматический поворот револьверной головки с инструментом, выбор частоты вращения каждого шпинделя головки, зажим консоли и т. д.

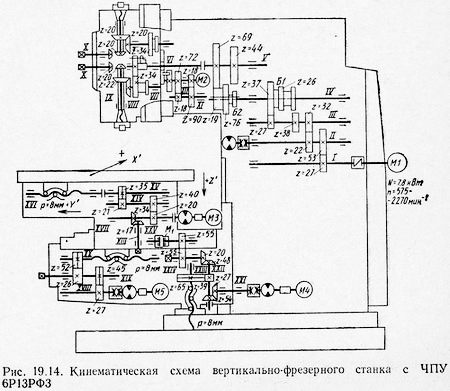

Движения в станке (рис. 19.14). Главное движение — вращение шпинделей револьверной головки — осуществляется от электродвигателя постоянного тока М1 (N = 7,8 кВт; n = 575 … 2270 мин-1) через упругую соединительную муфту и зубчатые колеса механизма коробки скоростей и револьверной головки. Разную частоту вращения шпинделя получают путем изменения задающего напряжения для тиристорного преобразователя по программе, а также передвижением зубчатых блоков Б1 и Б2 с помощью гидроцилиндров. В результате, шпинделю сообщают 18 частот вращения в пределах 40-2000 мин-1, переключаемых в автоматическом цикле. Уравнение кинематической цепи для минимальной частоты вращения шпинделя:![]()

К валу II присоединен шестеренный насос для подачи смазочного материала в коробку скоростей и револьверную головку. Пятишпиндельная револьверная головка состоит из основания, к которому полукольцами прижата поворотная плита. К торцу поворотной плиты привернуты пять шпиндельных корпусов.

Центральный вал VI поворотной плиты крестовой муфтой соединен с выходным валом V коробки скоростей. На валу VI закреплено ведущее колесо z = 34 с направляющим зубчатым диском. Вращение от этого колеса через передачу 34/34 и коническую пару 22/22 (или 20/20) получает лишь шпиндель VIII, который находится в исходном для работы положении; остальные четыре шпинделя выключены. Поворот плиты в требуемую позицию осуществляется от гидродвигателя М2 через зубчатые передачи 18/90 и 18/72, вал XII и мальтийский механизм. С наружной стороны каждого шпиндельного корпуса имеется гнездо, в которое входит фиксатор, выдвигаемый по команде от конечных выключателей. В продольном отверстии шпинделя вмонтирован шомпол IX для крепления оправки с инструментом. Передний конец шомпола имеет резьбу, а на заднем его конце насажено коническое колесо z = 20, с которым может зацепляться коническое колесо z = 20 вала X при креплении оправки.

Продольная, поперечная и вертикальная подачи и ускоренные перемещения стола по трем осям X’, У’, Z’ осуществляются от шаговых электродвигателей с гидроусилителями моментов. Винт XVI с шагом р = 8 мм шариковой винтовой пары поперечной подачи получает вращение от электродвигателя М3 через передачи цилиндрических зубчатых колес 20/40 и 21/35.

Вертикальная подача стола осуществляется от электродвигателя М4 через передачи 27/54, 39/65 и винт XXIII шагом р = 8 мм шариковой винтовой пары. В кинематическую цепь вертикальной подачи встроена пружинная гидравлическая муфта М1, предохраняющая консоль стола от самопроизвольного опускания при остановке станка. Консоль имеет зажимное устройство, работающее по программе и действующее при отсутствии вертикального перемещения. Продольная подача осуществляется от электродвигателя М5 через беззазорный редуктор 27/45, 26/52 и винт-гайку качения ХХ с шагом p = 8 мм. Величина продольного хода ограничена кулачками. Кинематические цепи ускоренных перемещений стола те же, что и цепи рабочих подач.

Гидропривод станка обеспечивает перемещение рабочих органов по трем осям координат, разгрузку, зажим и блокировку консоли, фиксацию и зажим револьверной головки, переключение передвижных блоков коробки скоростей.