Фрезы диаметром 60—90 мм применяются в основном при глубине резания до 5 мм, диаметром 90—110 мм — при глубине резания до 8 мм, диаметром 110—150 мм — при глубине резания до 12 мм. Ширина фрезы должна быть несколько больше (на 2—5 мм) ширины обрабатываемой поверхности.

От диаметра фрезы зависит отвод теплоты, толщина стружки, число зубьев, форма зубьев и диаметр отверстия. Больший диаметр фрезы позволяет применить более жесткую оправку, лучше разместить зубья и канавки фрезы и увеличить число зубьев, улучшить отвод теплоты и повысить минутную подачу, хотя и вызывает повышенный расход металла и энергии на фрезерование.

Если обозначить диаметр сверления под оправку d, толщину тела фрезы m и высоту зуба H (рис. 255), то диаметр фрезы:

D = d + 2m + 2H.

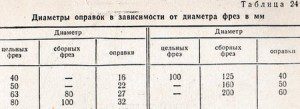

Диаметр оправки й можно рассчитать исходя из сил, действующих на фрезу. Однако расчет диаметра оправки на прочность производится редко; обычно при конструировании фрез для определения диаметра оправки используют указанные ниже рекомендации, учитывающие также необходимую жесткость оправок и стандартный размерный ряд диаметров фрез и оправок (табл.24). Диаметр цилиндрической фрезы приблизительно в 2,5—3 раза больше диаметра оправки. Когда несколько фрез устанавливают на одну длинную оправку (комплектом), рекомендуется максимально увеличивать диаметр оправки, с тем чтобы сохранить ее жесткость.

В зависимости от назначения фрезы разделяются на крупнозубые, т. е. фрезы с большим шагом и небольшим числом зубьев и мелкозубые, т. е. фрезы с малым шагом и большим числом зубьев. У фрез с большим шагом зуб получается более прочным. Крупный зуб лучше отводит теплоту от режущей кромки, допускает большее число переточек, и впадины между зубьями имеют большую вместимость для стружки. Но к недостаткам фрез с крупным прямым зубом следует отнести менее плавную работу. По этим соображениям применяют фрезы с крупными зубьями при черновом фрезеровании, а фрезы с мелкими зубьями — только при чистовом.

Число зубьев фрез:

z = m√(D)

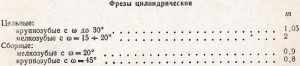

где m — коэффициент, зависящий от условий-работы и конструкции фрезы. Значения коэффициента m, приведены ниже.

Цилиндрические фрезы с мелкими зубьями (рис. 256) применяются для чистовых и получистовых работ. Они не пригодны для обдирочных работ, так как имеют небольшой шаг зубьев и, следовательно, небольшой объем канавки для помещения стружки. Угол ω = 30 ÷ 35°. Число зубьев 10—18.

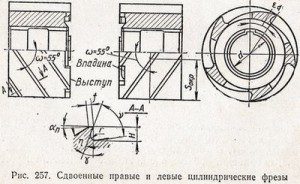

Цилиндрические фрезы с Крупным зубом имеют меньшее число зубьев (6—12) и угол ω = 40°. Диаметр, длина и диаметр отверстий такие же, как у фрез с мелким зубом. При угле ω = 30 ÷ 40° осевая сила достигает значительной величины. Влияние осевой силы можно исключить применением сдвоенных фрез. Рекомендуется также неравномерная разбивка окружного шага зубьев.

Цилиндрические фрезы с Крупным зубом имеют меньшее число зубьев (6—12) и угол ω = 40°. Диаметр, длина и диаметр отверстий такие же, как у фрез с мелким зубом. При угле ω = 30 ÷ 40° осевая сила достигает значительной величины. Влияние осевой силы можно исключить применением сдвоенных фрез. Рекомендуется также неравномерная разбивка окружного шага зубьев.

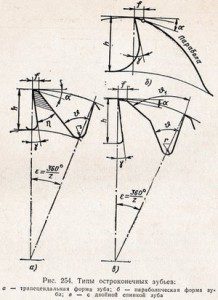

Сдвоенные (составные) фрезы (рис. 257) могут работать только в комплекте; они имеют правые и левые винтовые канавки. Несмотря на большой угол наклона (со до 55°), осевые силы правой и левой фрез во время работы уравновешиваются, так как они направлены в разные стороны. В комплект входят две фрезы — правая и левая; в месте стыка фрез предусматривается перекрытие режущих кромок одной фрезы режущими кромками другой. Для этой цели на торце каждой фрезы делаются выступы и впадины. Выступы одной фрезы входят во впадины другой фрезы, и таким образом осуществляется перекрытие. Для того чтобы выступы приходились против соответствующих впадин, необходимо строго выдерживать угол ɛq, под которым должна располагаться шпоночная канавка относительно зубьев. Число зубьев выбирается для таких фрез небольшим (4—6). Профиль криволинейного зуба соответствует второй форме (см. рис. 254, б); высота зуба Н = (0,15÷0,5)sокр. Угол зуба ƞ = 50÷52° (в нормальном сечении). Угол рабочей фрезы ϑ принимается от 75 до 60°, в зависимости от диаметра фрезы. Радиус закругления дна канавки r = 3,5÷4 мм устраняет образование трещин при закалке.

Цилиндрические фрезы, начиная от диаметра 100 мм и выше, обычно изготовляют сборной конструкции; это позволяет уменьшить расход дорогостоящей быстрорежущей стали, повысить срок службы корпуса фрезы и облегчить термическую обработку. Общин недостаток сборных конструкций — повышенная трудоемкость изготовления по сравнению с цельными и, кроме того, меньшая жесткость.

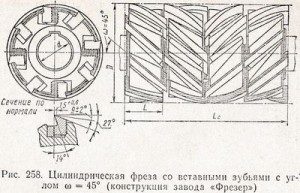

Сборная конструкция цилиндрической фрезы завода «Фрезер» показана па рис. 258. В корпусе фрезы имеется паз клиновидной формы; одна стенка паза снабжена продольными рифлениями. В паз вставляется плоский нож, имеющий рифленую опорную поверхность. Нож закрепляется в пазу корпуса главным клином с углом 3°. При переточке нож может быть переставлен на одно или несколько рифлений, в результате диаметр фрезы сохраняется.

У фрез с углом ω = 20° возникает сравнительно небольшая осевая сила, поэтому при эксплуатации можно устанавливать одну фрезу. У фрез с углом наклона ω = 45° возникают значительные осевые силы. Для уравновешивания осевых сил используется комплект фрез.

Для фрез как с углом ω = 20°, так и с углом ω = 45°, предназначенных для обработки заготовок из стали средней твердости, передний угол у в сечении нормальном режущей кромке зуба принимается 14—16°; задний угол αn в том же сечении принимается равным 9—11°. При заточке фрезы допускается ленточка по цилиндру до 0,1 мм. Корпуса фрез изготовляют из стали 40Х, ножи — из быстрорежущей стали.

Цилиндрические фрезы, оснащенные твердыми сплавами, до последнего времени не получили широкого применения из-за трудностей изготовления. Однако применение их показало хорошие результаты, особенно на специальных горизонтально-фрезерных станках, а также при обработке заготовок из жаропрочных и нержавеющих сталей и сплавов.

Цилиндрические фрезы, оснащенные твердыми сплавами, до последнего времени не получили широкого применения из-за трудностей изготовления. Однако применение их показало хорошие результаты, особенно на специальных горизонтально-фрезерных станках, а также при обработке заготовок из жаропрочных и нержавеющих сталей и сплавов.

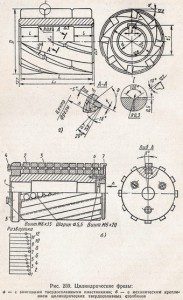

В Советском Союзе разработана конструкция и технология производства винтовых твердосплавных пластинок (автор Н. А. Розно). По сравнению с быстрорежущими фрезами применение цилиндрических фрез, оснащенных винтовыми пластинками из твердых сплавов (рис. 259, а) Т5К10, Т15К6, ВК8 и др., обеспечивает повышение производительности в 3—5 раз с одновременным повышением стойкости от 2 до 5 раз. Пластинки должны быть припаяны так, чтобы на стыке они были расположены в шахматном порядке, т. е. перекрывали друг друга при работе фрезы. Фрезы изготовляют диаметром 63, 80, 100 и 125 мм с углом ω = 24 ÷ 30°.

Во ВНИИ разработана конструкция цилиндрической фрезы с механическим креплением круглых столбиков из твердого сплава (рис. 259,6), предназначенная для фрезерования широких поверхностей чугунных деталей при снятии больших припусков и стальных деталей, имеющих небольшие припуски. В винтовых канавках корпуса 1 фрезы закреплены цилиндрические столбики 2 из твердого сплава с помощью шариков 3 и винтов 4, проходящих через кольцо 5. На торце корпуса винтами 6 закреплен фланец 7. Фланец обеспечивает осевое смещение столбиков, расположенных в смежных канавках, относительно друг друга.