Стружкозавивание с помощью лунок

При резании сталей на высоких скоростях большое значение приобретает стружколомание (стружкозавивание). Применяют методы стружколомания (стружкозавивания) с помощью лунок, образуемых на передней поверхности резца, уступов, затачиваемых на передней поверхности; накладных стружколомателей, а также кинематический метод стружколомания.

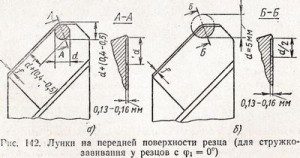

Лунки (рис. 142, а, б), образуемые на поверхности резца абразивной заточкой или электроискровым методом, способствуют завиванию стружки в спираль малого радиуса и ломанию ее на небольшие отрезки. Размеры лунок приведены на рис. 142. Наряду с повышенным расходом твердого сплава к недостаткам таких лунок относится и трудность их изготовления, так как тонкие шлифовальные круги быстро осыпаются, теряют свою форму и требуют частой правки; довольно сложен процесс образования лунок и электроискровым способом с помощью медного или латунного электрода.

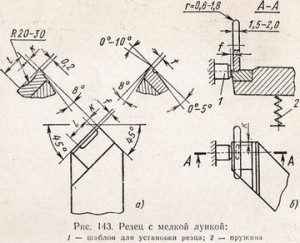

Для устранения отмеченных недостатков в промышленности находят применение резцы с мелкой лункой, получаемой на передней поверхности твердосплавных пластинок притиркой их бронзовым или чугунным диском, шаржированным карбидом бора (рис. 143, а). Такие лунки хорошо зарекомендовали себя при точении, растачивании и подрезании заготовок из конструкционных и легированных сталей с s≥ 0,25 мм/об при угле ϕ = 45° и s≥ 0,2 мм/об при ϕ = 90° глубина резания t = 0,5 ÷ 15 мм. Ширина фаски f (рис. 143, а) при s ≤0,6 мм/об на 0,1—0,2 мм меньше величины подачи; при s > 0,6 мм/об f = s; расстояние К = 0,1 ÷ 0,6 мм. Длина лунки l больше ширины стружки на 0,5—1,5 мм. Схема заточки (доводки) мелкой лунки показана на рис. 143, б. Скорость вращения диска 60—90 мм/мин; время доводки 15—30 с. Так как оптимальные размеры лунки во многом зависят от элементов режима резания, то наиболее целесообразно их применять в крупносерийном и массовом производстве при постоянстве элементов режима резания и централизованной заточке резцов.

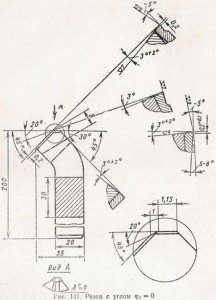

Стружкозавивание с помощью уступов. Уступы на передней поверхности (см. рис. 141) получают шлифованием или электроискровым методом. Стружка, упираясь в такой уступ, завивается в спираль малого радиуса и ломается на небольшие кусочки, особенно интенсивно при s≥ 0,25 мм/об. Стружколоматель с уступом усложняет изготовление резца, повышает расход твердого сплава и обеспечивает надежное стружколомание только при вполне определенных размерах, соответствующих конкретным элементам режима резания, а потому в настоящее время применяется редко.

Накладные стружколоматели

Накладные стружколоматели позволяют легко регулировать основные размеры для надежного стружкозавивания, при этом сама твердосплавная пластинка никаким дополнительным заточкам не подвергается.

У резцов с механическим закреплением пластин и вставок роль регулируемого стружколомателя выполняет прижим с впаянной в него пластинкой твердого сплава.

Простым, но в то же время надежным, является накладной стружколоматель конструкции МАИ (рис. 144). На переднюю поверхность 1 резца кладется пластина-стружколоматель 2, сделанная из стали 45 и имеющая криволинейный профиль. На рабочую поверхность этого профиля для повышения износостойкости стружколомателя наплавляется слой стеллита (ВЗК) толщиной 2—3 мм. Стружколоматель имеет профрезерованный паз, через который проходит крепежный болт 3. Стружколоматель обеспечивает устойчивое стружколомание, при обработке вязких сталей с глубиной резания t = 1 ÷ 10 мм, подачей s = 0,08 ÷ 2 мм/об и υ = 50 ÷ 600 м/мин. Завивание и ломание стружки на мелкие куски происходит не в плоскости, нормальной к передней поверхности резца, а в плоскости, параллельной направлению подачи. Стружколоматель, показанный на рис. 144, успешно применяется не только при продольном точении, но и при подрезке торцов.

Во избежание попадания стружки под стружколоматель он должен плотно прилегать по всей передней поверхности резца.

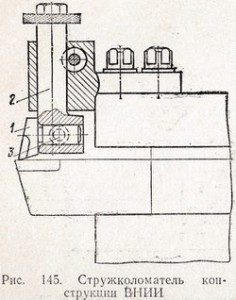

Рассмотренные выше накладные регулируемые стружколоматели имеют тот недостаток, что не дают возможности устанавливать их под различным углом λ. Этот недостаток устранен в универсальном стружколомателе конструкции ВНИИ (рис. 145), устанавливаемом на резцедержателе станка. Наряду с поворотом вокруг вертикальной оси головка 1, вставленная в стержень 2, может поворачиваться вокруг горизонтальной оси (при отвертывании винта 3), что и позволяет устанавливать головку на передней поверхности резца под различным углом λ. При износе головки-вставки 1 или при ее повреждении она легко может быть заменена новой.

Надежное стружколомание осуществляется при соответствующей комбинации углов γ, λ, ϕ. Для резцов с углом ϕ = 90° стружкозавивание наблюдается при следующих геометрических элементах режущей части: λ = +15°; γ = + 5 ÷ +10°; f = 1 мм: γf = —5° (форма II); r = 1 мм: α = α1 = 8°.

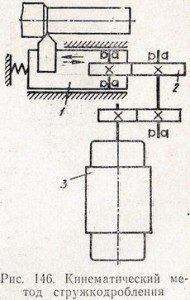

Кинематический метод стружколомания

При дополнительном возвратно-поступательном перемещении инструмента в направлении движения подачи стружка будет иметь различную толщину, что и будет вызывать ее легкое разрушение в наиболее тонких местах. Кинематический способ обеспечивает гарантированное дробление стружки независимо от обрабатываемого материала, геометрии инструмента, его износа и изменения условий резания.

При этом стружка дробится на отдельные куски, длина которых зависит от соотношения скорости резания и числа циклов движения инструментов. Этот метод осуществляется:

- при дискретном резании с периодическим выключением подачи при непрерывном вращении детали;

- при осциллирующем точении, когда инструменту с непрерывным движением, подачи сообщается дополнительное возвратно-поступательное движение в направлении подачи.

На автоматах с кулачковым приводом дробление стружки по методу дискретного резания осуществляется соответствующим профилированием кулачков. При осциллирующем точении наряду с постоянной подачей осуществляется дополнительное движение инструмента по гармоническому колебательному закону. На рис. 146 представлены принципиальные схемы устройств для осциллирующего точения. Каретка 1 с резцом приводится от синусоидального кулачка 2, соединенного кинематической цепью со шпинделем станка или с индивидуальным приводом 3.

Рассмотренные конструкции стружколомателей способствуют уменьшению возможности получения травмы рабочим от стальной стружки. Для защиты от чугунной и бронзовой стружки применяют отсасывающие устройства, специальные ограждения (кожухи, экраны) и индивидуальные средства защиты (очки, козырьки). Для удобства наблюдения за работой в ограждениях предусматривается смотровое окно, в которое вставляется высокопрочное стекло.