Сложные поверхности можно обрабатывать различными методами: с помощью копиров, с использованием настроенных кинематических цепей, с применением так называемых построителей, а также при сочетании этих методов обработки.

Копиры представляют собой основную деталь копировального устройства, очертания которой определяют траекторию движения режущего инструмента и соответствуют профилю обрабатываемой поверхности.

Системы управления процессом копирования подразделяют на системы прямого и непрямого действия. При прямом действии контакт копировального ролика (пальца) и копира обеспечивается силой тяжести груза, силой гидравлического давления или силой сжатия пружины. В системах непрямого действия копировальный ролик находится в соприкосновении с копиром под действием незначительной силы, измеряемой, долями ньютона. Копировальный ролик является промежуточным подвижным элементом, незначительные перемещения которого, составляющие сотые или десятые доли миллиметра, в виде команд передаются в специальные усилительные устройства, выходные элементы которых воздействуют на исполнительные механизмы и перемещают режущий инструмент и(или) обрабатываемую заготовку.

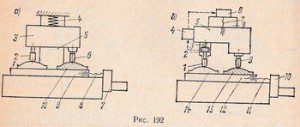

На рис. 192, α приведена схема копировальной обработки по системе прямого действия с механическим управлением. Стол 9 перемещается ходовым винтом 8 от редуктора 7. На столе 9 установлены копир 1 и заготовка 10. При движении стола палец 2 с бабкой 3 под действием копира 1 сжимает пружину 4 и перемещается в вертикальном направлении по стойке 5. Фреза 6, имеющая форму и размеры пальца 2, обрабатывает заготовку, придавая ей форму копира. Пружина 4, сила которой больше, чем вертикальная составляющая силы резания на фрезе, обеспечивает постоянный контакт между пальцем и копиром.

На рис. 192, б показана схема копирования по системе непрямого действия с гидравлическим, пневматическим или электронным управлением. Стол 12 с копиром 14 и заготовкой 13 перемещается от редуктора 10 через ходовой винт 11. При этом палец 1 под действием копира 14 перемещается в корпусе 2, соединенном с бабкой 5. Пружина 3 обеспечивает постоянный контакт между пальцем и копиром. Незначительное перемещение пальца, как элементарную команду управления, можно увеличить, используя электронные, гидравлические, пневматические или другие устройства. Эго усиление происходит в устройстве 4, откуда поступает команда двигателю 6; последний через редуктор и ходовой винт 7 перемещает по стойке 8 бабку 5. Соответственно фреза 9 обрабатывает заготовку по профилю копира.

Системы прямого действия обычно применяют на копировальных станках с механическим или ручным управлением, а системы непрямого действия — на копировальных станках с электронным, гидравлическим или пневматическим управлением.

Применение настроенных кинематических цепей основано на том положении, что получение детали определенной формы обеспечивает кинематическая цепь, связывающая вращение режущего инструмента или обрабатываемой заготовки с другим перемещением инструмента или заготовки.

Примерами обработки с помощью настроенных кинематических цепей являются нарезание резьб, обработка червяка, спиралей и зубонарезанне.

Сложные поверхности обрабатывают методом настройки и методом обкаткис использованием настроенных кинематических цепей.

Сложные поверхности обрабатывают методом настройки и методом обкаткис использованием настроенных кинематических цепей.

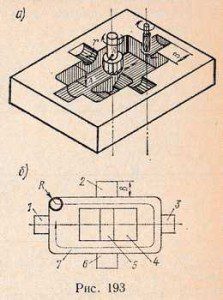

На рис. 193 приведены примеры обработки поверхностей штампа радиусным фрезерованием методом настройки. Вначале торцевой фрезой радиуса R обрабатывают поверхность 7 (рис. 193, б) на глубину А (рис. 193, α) и проходят по периметру прямоугольника, обозначенного стрелками; затем в четырех местах 1, 2, 3, 6 (рис. 193, б) обрабатывают заготовку концевой фрезой по радиусу r (рис. 193, а) на длину В; после фрезерования полуцилиндра 2 перемещают заготовку и обрабатывают полуцилиндр 6; затем поворачивают заготовку на 90° и обрабатывают полуцилиндры 1 и 3. В дальнейшем фрезеруют поверхности 4 и 5.

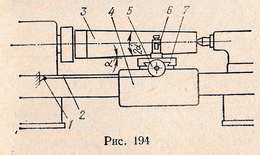

Отсутствие конусных линеек на токарных станках не препятствует обработке конусов. Использование настроенных кинематических цепей позволяет посредством несложного приспособления обрабатывать конусы, особенно с малыми углами при вершине. Для этого достаточно установить на винт суппорта 7 (рис. 194) поперечной подачи вместо маховика барабанчик 5 и, прикрепив к его поверхности трос 2, навить один конец троса на поверхность барабанчика; другой конец троса надо закрепить в неподвижном упоре 1 на станине станка. При продольном перемещении слева направо суппорта 4 продольной подачи (от ходового винта) барабанчик благодаря натяжению троса начнет поворачиваться и вращать ходовой винт поперечной подачи. Резец 6 будет обрабатывать на заготовке 3 конус с углом 2α при вершине. При обработке по методу обкатки осуществляется сочетание движения режущего инструмента и обрабатываемой заготовки. В этом случае необходимо обеспечить определенную скорость движения фасонного режущего инструмента, длина средней окружности которого представляет длину обкатываемого участка, например, при точении. Наиболее широкое применение методы обкатки получили при обработке заготовок на токарных, фрезерных и долбежных станках.

При обработке по методу обкатки осуществляется сочетание движения режущего инструмента и обрабатываемой заготовки. В этом случае необходимо обеспечить определенную скорость движения фасонного режущего инструмента, длина средней окружности которого представляет длину обкатываемого участка, например, при точении. Наиболее широкое применение методы обкатки получили при обработке заготовок на токарных, фрезерных и долбежных станках.

При работе по этому методу по начальной прямой профиля тела вращения без скольжения катится начальная окружность профиля инструмента. Заготовка, подлежащая обработке, вращается, а ось режущего инструмента движется равномерно вдоль оси заготовки. Профиль режущего инструмента представляет огибающую последовательных положений профиля обрабатываемой заготовки при качении начальной ее прямой по начальной окружности инструмента.

Метод обкатки имеет следующие преимущества:

- его применение не ограничивается формой образующей обрабатываемой заготовки;

- улучшаются условия врезания инструмента (режущая кромка инструмента находится в зацеплении незначительное время);

- профиль заготовки формируется не путем усложнения станка, а за счет формы режущего инструмента;

- упрощаются обслуживание и настройка станка.

Недостатками этого метода являются сложность проектирования и изготовления инструмента и в ряде случаев трудность обработки переходных кривых в местах соприкосновения профилей между собой.

Применяемые при обработке по методу обкатки фасонные резцы обеспечивают постоянство формы профиля, точность размеров обрабатываемых заготовок и допускают большее количество переточек. Режущая кромка фасонного резца имеет форму профиля обрабатываемой заготовки, что позволяет обрабатывать как прямолинейные, так и криволинейные участки профиля, объединяя в одном переходе несколько переходов и операций.

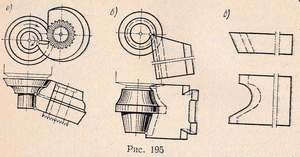

По конструкции фасонные резцы бывают дисковыми (рис. 195, α), призматическими (рис. 195, б) и стержневыми (рис. 195, в). Их устанавливают относительно заготовки в радиальном и тангенциальном направлениях с параллельным и наклонным расположением оси резца относительно оси заготовки.

По форме образующей поверхности различают фасонные резцы: круглые с кольцевыми или винтовыми образующими и призматические с плоскими образующими.

Профиль фасонного резца рассчитывают графическим или аналитическим методом. Графический метод применяют при расчете фасонных резцов, предназначенных для обработки заготовок криволинейной формы невысокой точности, а аналитический метод — при расчете резцов, предназначенных для обработки точных заготовок.

Построителями называют копиры, выполненные в виде отдельных механизмов. С их помощью получают отрезки или замкнутые кривые, точное воспроизведение которых по обычным копирам невозможно или слишком дорого. По видам построители делят на три группы: в виде механизмов, воздействующих на копировальное устройство; в виде механизмов, воздействующих непосредственно на исполнительное устройство; электрические построители.

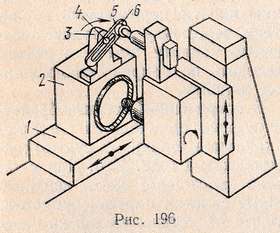

На рис. 196 приведена схема обработки отверстия большого диаметра на копировально-фрезерном станке с помощью несложного построителя. На столе 1 станка устанавливают заготовку 2. На оси 4, закрепленной в корпусе 3 приспособления, вращается подвижная линейка 5, в которой имеется продольная прорезь с делениями; на одном конце расположено отверстие, в которое вводят копировальный палец 6, а на другом — противовес, обеспечивающий переход через «мертвые» положения (на рисунке не показан). Отклонения пальца передаются в виде сигналов следящим механизмам управления станка, вызывая повторение фрезой движений пальца. Фреза вырезает криволинейный паз радиусом, равным отрезку линейки от оси 4 до оси пальца 6.

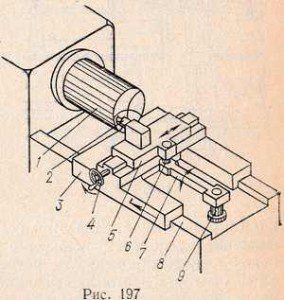

На рис. 197 показана схема наладки токарного станка для обработки выпуклых и вогнутых торцов заготовок с применением построителей, воздействующих непосредственно на исполнительное устройство станка. По направляющим 8 станины перемещается продольный суппорт 3, отключенный от ходового винта. Для ограничения его перемещений поперечный суппорт 5 с расположенным консольно стержнем 6 соединяют с шатуном 7, имеющим ось поворота 9, закрепленную в станине. Если маховичком 4 перемещать поперечный суппорт, то последний, будучи связан с осью, совершает движение по окружности с радиусом, равным длине шатуна, и с центром в оси 9. Дополнительное движение вдоль станины будет совершаться за счет продольного суппорта. Режущая кромка резца 2, закрепленного в резцедержателе, будет обрабатывать вогнутый торец на вращающейся заготовке 1. Если ось 9 поворота расположена с другой стороны поперечного суппорта, поверхность на торце обрабатываемой заготовки получится выпуклой.

Электрические построители применяют в счетно-решающих устройствах, однако при обработке сложных поверхностей они еще не применяются вследствие сложности электрической схемы. Одним из возможных видов сложных поверхностей, обработка которых представляет интерес для использования электрических построителей, являются кулачки различных профилей, и в этом направлении в настоящее время ведутся соответствующие исследования.

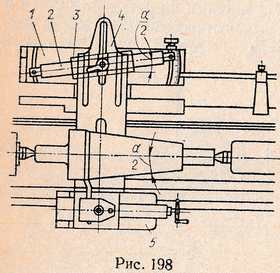

Обработка сложных поверхностей при сочетании копиров, настроенных кинематических цепей и построителей обеспечивает наиболее широкие технологические возможности. Одним из примеров подобного сочетания является обработка конуса по конусной линейке (рис. 198). На кронштейне 1 установлена линейка 2, которая может быть повернута на заданный угол (равный половине угла α при вершине обтачиваемого конуса). По линейке перемещается ползун 3, связанный с поперечной кареткой 5 жесткой тягой 4. Поперечная каретка освобождена от винта поперечного суппорта. При движении продольной каретки по направляющим станины ползун, перемещаясь по линейке, через тягу заставляет поперечную каретку вместе с резцом следовать по направлению копирной линейки.

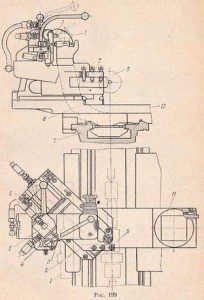

В современной металлообработке широко применяется гидрокопирование. Для этой цели токарные станки оборудуют специальными гидрокопировальными устройствами (рис. 199). Для установки гидрокопировального устройства необходимо снять верхнюю часть суппорта и освободить поперечные салазки каретки суппорта, после чего закрепить устройство на плите 10, установленной на поперечных салазках каретки станка с задней стороны. При необходимости использовать токарный станок как универсальный нормальный поворотный резцедержатель крепят к плите 11, устанавливаемой на салазках в передней части станка.

При обработке ступенчатых заготовок гидравлический суппорт 6 должен быть повернут на некоторый угол, чем обеспечивается нормальная работа резца при переходе от одной ступени к другой. Копирный палец 3, перемещаясь по профилю копира 1, находится в контакте с щупом 4 гидравлического механизма 5. Копир, установленный на кронштейне 8, прикреплен неподвижно к станине 7 станка. Иногда вместо копира применяют эталонную деталь, которую устанавливают между центрами бабок приспособления, размещаемого на кронштейне. В резцедержателе 2 устанавливают резец, который обтачивает заготовку 9.

Работа гидросхемы копировального устройства основана на изменении давления копирного пальца на щуп, который, являясь плунжером золотника, при перемещении изменяет проходное сечение золотниковой выточки, вследствие чего происходит регулирование движения суппорта. Это гидрокопировальное устройство работает по однокоординатной системе с продольной и поперечной подачами. Если необходим другой рабочий ход, то каретку суппорта отводят вручную в исходное положение и после замены копира первого хода повторяют цикл обработки.

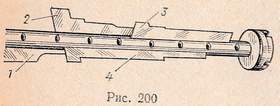

С применением лепестковых копиров (рис. 200) может быть осуществлена как обработка данной заготовки за несколько ходов, так и обработка различных по конфигурации заготовок без замены копировального устройства, при этом каждой новой форме будет соответствовать свой шаблон лепесткового копира.

Лепестковый копир представляет собой набор из плоских шаблонов 1, 2, 3, 4 (в масштабе 1:1 с контуром обработки), закрепленных на оправке, устанавливаемой в центрах гидросуппорта. Универсальный токарный станок, снабженный гидрокопировальным устройством и лепестковым копиром, оснащается механизмом для ускоренного возврата каретки суппорта в исходное положение (обгонной муфтой), механизмами включения и выключения гидросуппорта и медленного поворота лепесткового копира. Обгонная муфта присоединяется к коробке подач станка.

Механизмы включения и выключения гидросуппорта устанавливаются на его корпусе и перемещаются с ним в процессе обработки. В конце каждого рабочего хода системой рычагов, кинематически связанных с рукояткой управления гидросуппорта, гидросуппорт отводится от обрабатываемой поверхности заготовки под углом назад. При этом посредством конечного выключателя замыкается цепь электродвигателя ускоренного хода, возвращающего суппорт в исходное положение.

Механизм поворота лепесткового копира устанавливается в задней бабке гидросуппорта и приводится в действие во время ускоренного возврата суппорта в исходное положение.

При отходе назад каретка суппорта в результате воздействия специального устройства поворачивает шпиндель копирной бабки вместе с лепестковым копиром, закрепляемым в центрах поводковым устройством, на 180, 120 и 90° (2, 3 и 4-й рабочие ходы). Автоматический цикл в несколько рабочих ходов завершается с остановкой станка при полном повороте лепесткового копира на 360°.

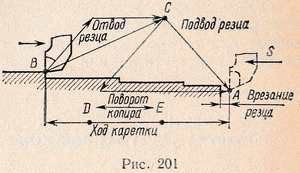

Цикл обработки с применением лепесткового копира состоит из трех этапов (рис. 201):

- подвод режущего инструмента от каретки суппорта станка (точка А) к торцу обрабатываемой заготовки и обточка профиля по первому шаблону (до точки В);

- отвод инструмента от обрабатываемой поверхности после окончания первого рабочего хода и ускоренный возврат каретки суппорта в исходное положение (до точки А);

- поворот лепесткового копира на следующий шаблон, соответствующий новому рабочему ходу.

Щуп и резец в результате перемещений гидросуппорта и каретки суппорта отводятся в исходное положение (из точки В, к точке С по диагонали параллелограмма скоростей). Это движение осуществляется до тех пор, пока отходящая назад каретка гидросуппорта не достигнет упора, установленного на задней бабке лепесткового копира, в результате чего включается управление гидросуппортом и под действием движения вперед (от гидросуппорта) и осевого движения назад (от каретки суппорта) щуп и резей, подводятся к обрабатываемой поверхности от точки С к точке А по диагонали, при этом во время ускоренного возврата гидросуппорта в исходное положение между точками D и Е приводится в действие механизм поворота копирной бабки. При размыкании упором цепи электродвигателя ускоренного хода каретка прекращает действие обгонной муфты, ходовой валик вновь получает прямое вращение от коробки подач, а гидросуппорт — движение рабочей подачи в сторону шпинделя станка, т. е. цикл завершается и начинается второй рабочий ход.

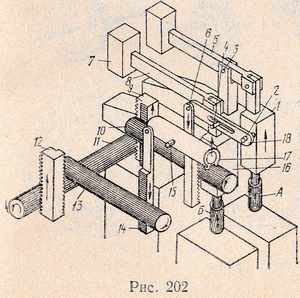

Сочетание копиров с рычажными механизмами применяют, если необходимо обеспечить передачу движения в каком-либо масштабе пли конструктивную связь между расположенными в разных плоскостях подвижными сборочными единицами. Наиболее характерным механизмом масштабного копирования является рычажный механизм, называемый пантографом. Рычажные механизмы применяют при гравировальных работах. Они предназначены для нанесения надписей, изображений и цифр на поверхности деталей. На рис. 202 показана схема объемного копирования на специальном станке. На этом станке оси фрезы и копирного пальца расположены в вертикальной плоскости. Копирный палец A со шпинделем 1 перемещается в вертикальном направлении. Движение уравновешивается грузом и двуплечим рычагом 5 с осю вращения 3. Внутри хобота находится рычаг 18, качающийся на оси 4, которая может перемещаться на расстояние 0,25 длины рычага, что обеспечивает изменение масштаба копирования в пределах 1:1…1:3. На конце рычага 18 имеется вертикальная зубчатая рейка 6, находящаяся в зацеплении с зубчатым колесом 10, длина которого соответствует горизонтальному перемещению хобота; другой конец 2 рычага 18 связан с корпусом шпинделя. Одновременно колесо 10 сцепляется с двойной рейкой 9, находящейся в зацеплении с зубчатым колесом 11, длина которого равна поперечному ходу обоих хоботов. Дальше кинематическая цепь идет через рейку 12, зубчатое колесо 13, рейку 14, рычаг 17 и шпиндель 16 фрезы. Рычаг 17 имеет возможность качаться на неподвижной оси 15. Элементы кинематики 14, 13 и 12 соответствуют элементам 6, 10 и 9. Шпиндель 16 с фрезой Б имеет двуплечий рычаг 8 с грузом 7. Если шпиндель 1 с копирным пальцем переместится вертикально, то и шпиндель 16 с фрезой тоже переместится в том же направлении вертикально, причем это перемещение будет выдержано в заданном настройкой масштабе.

На рис. 202 показана схема объемного копирования на специальном станке. На этом станке оси фрезы и копирного пальца расположены в вертикальной плоскости. Копирный палец A со шпинделем 1 перемещается в вертикальном направлении. Движение уравновешивается грузом и двуплечим рычагом 5 с осю вращения 3. Внутри хобота находится рычаг 18, качающийся на оси 4, которая может перемещаться на расстояние 0,25 длины рычага, что обеспечивает изменение масштаба копирования в пределах 1:1…1:3. На конце рычага 18 имеется вертикальная зубчатая рейка 6, находящаяся в зацеплении с зубчатым колесом 10, длина которого соответствует горизонтальному перемещению хобота; другой конец 2 рычага 18 связан с корпусом шпинделя. Одновременно колесо 10 сцепляется с двойной рейкой 9, находящейся в зацеплении с зубчатым колесом 11, длина которого равна поперечному ходу обоих хоботов. Дальше кинематическая цепь идет через рейку 12, зубчатое колесо 13, рейку 14, рычаг 17 и шпиндель 16 фрезы. Рычаг 17 имеет возможность качаться на неподвижной оси 15. Элементы кинематики 14, 13 и 12 соответствуют элементам 6, 10 и 9. Шпиндель 16 с фрезой Б имеет двуплечий рычаг 8 с грузом 7. Если шпиндель 1 с копирным пальцем переместится вертикально, то и шпиндель 16 с фрезой тоже переместится в том же направлении вертикально, причем это перемещение будет выдержано в заданном настройкой масштабе.

Построители с настроенной кинематической цепью применяют для вращательного и поступательного перемещений режущего инструмента, при обработке на токарных станках заготовок квадратного сечения, для изготовления шестигранных отверстий и др.