Магнитопорошковый метод контроля

В основу метода положено обнаружение магнитных полей рассеивания над дефектами с помощью ферромагнитных частиц. Метод пригоден для контроля деталей из ферромагнитных материалов.

В детали, помещенной в магнитное или электромагнитное поле, возбуждается магнитный поток. В дефектных зонах с пониженной магнитной проницаемостью магнитные силовые линии выходят за пределы детали, обходя дефект и образуя неоднородное магнитное поле рассеивания. Для обнаружения трещин на поверхность детали наносят ферромагнитные частицы, взвешенные в жидкости — масле или керосине. В неоднородном магнитном поле частицы стягиваются в места наибольшей плотности магнитных силовых линий, то есть к дефектам.

Информативным параметром метода служит индикаторный рисунок в виде полос осевшего порошка, повторяющих конфигурации дефекта. Метод обеспечивает выявление поверхностных микротрещин шириной 1..3 мкм и глубиной 10…50 мкм, а также подповерхностных дефектов под немагнитным покрытием, например, под слоем хрома, на глубине 0,1…0,3 мм, a крупных подповерхностных дефектов сечением 2..3 мм2 — на глубина до 1..3 мм .

Метод реализуется в двух основных разновидностях — контроль в приложенном магнитном поле (применяется для магнитомягких сплавов и для крупногабаритных деталей) и на остаточной намагниченности. Стационарные дефектоскопы позволяют контролировать детали длиной до 1600 мм и диаметром до 800 мм.

Достоинства метода — сравнительно высокая чувствительность, простота реализации, возможность однотипной проверки разных по форме и габаритам деталей, невысокая трудоемкость.

Основные недостатки — необходимость удаления защитных лакокрасочных покрытий толщиной свыше 0,03 мм и сложность размагничивания некоторых деталей.

Капилярные методы

Методы этой группы основаны на способности смачивающих жидкостей заполнять узкие полости.

На поверхность детали наносят окрашенную или люминесцирующую жидкость, проникающую в полости дефектов. После удаления индикаторной жидкости с поверхности детали и нанесения на нее проявителя (белой краски или порошка) оставшаяся в полости дефекта жидкость выступает наружу, образуя видимый глазом или люминесцирующий в ультрафиолетовых лучах индикаторный рисунок.

Метод обеспечивает выявление трещин шириной свыше 1 мкм, глубиной более 10 мкм и длиной более 100мкм.

К достоинствам метода следует отнести высокую наглядность результатов и чувствительность, точность определения формы и размеров дефекта, простоту и возможность контроля деталей любых форм и из любых материалов.

Недостатки — высокая трудоемкость и длительность контроля (полный цикл может достигать 3 часов), ненадежное обнаружение дефектов, закрытых оксидной пленкой, и токсичность некоторых реактивов.

Ультразвуковой метод исследования контроля

Метод основан на анализе процесса распространения упругих волн в материале детали. Волны отражаются от дефектов, акустические свойства которых плотность и скорость звука отличаются от свойств материала.

Контроль состоит в подаче коротких зондирующих ультразвуковых импульсов и регистрации отраженных эхо-сигналов на электронно-лучевой трубке дефектоскопа. Информативными параметрами служат амплитуда эхо-сигнала и его положение на экране. Для генерации ультразвуковых импульсов используется пьезоэлектрический преобразователь.

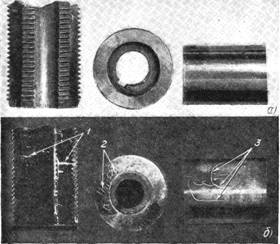

Метод пригоден для дефектоскопии практически всех авиационных сплавов. Исключение составляют лишь крупнозернистые жаропрочные сплавы типа ЖС-6 и ВЖЛ-12. Размер зерна этих сплавов, достигающий 8 мм, значительно превышает длину акустической волны, что резко увеличивает рассеяние энергии. Поэтому сплавы этого семейства не прозвучиваются на частотах серийных дефектоскопов.

Чувствительность метода по ширине трещины — до 30мкм, по глубине — около 100мкм, по длине 1…2мм.

Основные достоинства метода возможность выявления внутренних дефектов при одностороннем доступе и способность к обнаружению газонасыщенных включений, например, нитрида титана TiN.

Недостатки — невозможность точной оценки характера и размеров дефекта, трудности контроля деталей с конструктивными отражателями (проточками, сверлениями и др.) и необходимость разработки специальных преобразователей для каждого класса деталей.

Последняя особенность связана с необходимостью обеспечения надежного контакта поверхности преобразователя с деталью и вызывает ряд затруднений при контроле деталей сложной формы. Так, для выявления в заготовке диска несплошностей металла, ориентированных различным образом относительно наружных поверхностей, требуется применение нескольких различных по конструкции преобразователей: прямых и наклонных, с рабочей поверхностью плоской и криволинейной формы.

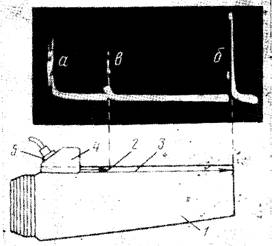

Рис. 13. Схема прозвучивания кромки лопатки:

1 — лопатка; 2 — пучок ультразвуковых поверхностных волн; 3 — трещина; 4 — искательная головка; 5 — излучатель;

а — начальный импульс; б — концевой импульс; в — импульс от дефекта

Радиационный метод контроля

Методы этой группы основаны на различном поглощении излучений (альфа-, бета -, гамма-, рентгеновского и др.) материалами с различной плотность. Рентгеновское или гамма-излучение, проникающее сквозь материал детали и регистрируемое на специальной пленке, имеет различную интенсивность после прохождения через участки контролируемого объекта различной плотности. Информативным параметром этих методов служит степень потемнения различных участков пленки.

Рентгенографический метол обеспечивает выявление дефектов, протяженность которых составляет 1…2% от толщины просвечиваемого объекта, гамма графический — 2…4%. Наименьшая ширина раскрытия обнаруживаемых трещин — около 100 мкм.

Преимущество методов — получение объективных документов рентгеновских или гамма-снимков.

Недостатки — сложность контрольной аппаратуры, необходимости защиты персонала от действия излучений, длительность и высокая стоимость контроля. С учетом этого радиационные методы применяется преимущественно для контроля неразъемных сборочных единиц, например, выполненных с использованием сотовых конструкций и т.п.