В общем комплексе технологической подготовки производства работы по проектированию технологических процессов занимают основное место. Технологический процесс является основой не только для производства изделия, но также и для планирования, нормирования, учета и т. д. Поэтому до появления ЭВМ ускорение и упрощение решения технологических задач осуществлялось на основе использования обобщенных типовых материалов, различных таблиц, справочников и т. п. Создание таких вспомогательных материалов — один из первых этапов алгоритмизации проектирования технологических процессов, т. е. разработки систем формальных правил, однозначно определяющих процесс решения задач.

Работы по автоматизации проектирования технологических процессов, начавшиеся в 60-х годах, показали принципиальную возможность применения ЭВМ для проектирования технологии. Для создания системы автоматизации проектирования технологических процессов необходимо:

- разработать формальный и достаточно простой язык описания исходной и справочно-нормативной информации;

- разработать достаточно универсальную методику, пригодную для алгоритмизации проектирования технологических процессов изготовления деталей различных классов;

- на основе принятой методики и формального языка описания данных создать алгоритмы и программы проектирования технологических процессов;

- разработать эффективные устройства обмена данными с ЭВМ и программное обеспечение этих устройств, что позволит, в частности, организовать оперативную связь технолога с ЭВМ.

Автоматизация проектирования технологических процессов позволяет существенно сократить затраты времени, а также дает возможность повысить качество проектирования за счет применения математических методов. Исходными данными при проектировании технологии служит информация о детали, оснастке, оборудовании, инструменте, заготовке и др. В результате необходимо выбрать наиболее рациональный вариант технологического процесса, отвечающий условиям конкретной производственной системы, т. е. определить состав и последовательность технологических операций, структуру и характеристики каждой операции и перехода, обеспечивающие получение заданной чертежом формы, размеров и точности детали с наименьшей технологической себестоимостью.

Полученная информация выводится на алфавитно-цифровое печатающее устройство (АЦПУ), чертежно-графические автоматы и на устройства вывода управляющих программ — для станков с программным управлением.

Решение задачи автоматизации проектирования в общем виде представляет значительные трудности. Для эффективного использования ЭВМ и получения практических результатов необходимы некоторые упрощения, направленные на ограничение числа анализируемых вариантов технологических процессов. Определенную роль в этом играет унификация технологии. Упрощения обычно заключаются в расчленении процесса проектирования на ряд уровней, например, четыре, различных по степени детализации. Первый уровень отражает принципиальную схему технологического процесса, которая включает в себя состав и последовательность этапов. Например, в механообработке этапами являются черновая, получистовая, чистовая и отделочная обработка деталей. Исходные данные — общие сведения о детали, программе выпуска, методах и видах обработки. Цель — получение нескольких рациональных схем обработки деталей. Второй уровень —-это проектирование маршрутного технологического процесса, включающего определение состава и последовательности операций, выбор баз, оборудования, оснастки. Исходные данные — схема технологического процесса, сведения о форме, размерах, технических требованиях к детали, составе и характеристике оборудования и оснастки. Цель — получение нескольких рациональных маршрутных технологических процессов. На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до переходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

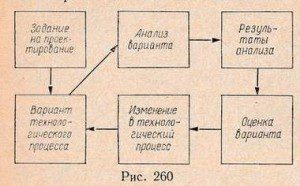

Поскольку точность оценки результатов повышается от уровня к уровню, то на каждом уровне необходимо выбирать не один, а несколько близких по оценкам эффективности вариантов. На следующем уровне они детализируются, оценки уточняются и ряд вариантов будет отброшен. Кроме того, на последующем уровне возможна корректировка решений, принятых на предыдущем уровне. Поэтому возникают обратные связи и процесс проектирования становится циклическим.

Однако не все задачи проектирования технологического процесса можно решать на ЭВМ в автоматическом режиме, т. е. в режиме ввод данных—обработка на ЭВМ — вывод результатов. Как показывает опыт разработки и внедрения систем автоматизации проектирования, в таком режиме рационально охватывается до 80% номенклатуры деталей типа «тела вращения», около 50 % плоскостных и около 30% корпусных деталей. В общем виде процесс проектирования представлен на рис. 260. Из схемы видно, что проектирование является циклическим процессом с последующим приближением и чем больше циклов можно выполнить за отведенное время, тем лучший результат будет достигнут. Использование ЭВМ в этом процессе позволяет технологу быстрее анализировать варианты технологического процесса и ввести желаемые изменения, предоставляя ЭВМ дополнительные данные или вводя ограничивающие условия; тем самым за то же время удается выполнить больше циклов проектирования. Наилучших результатов можно достигнуть в режиме диалога с помощью устройств графического обмена данными, например, электронно-лучевых трубок.

При проектировании технологии на конкретном предприятии нет необходимости каждый раз решать эту задачу заново. Специфика предприятия (наличие оборудования, оснастки, практический опыт и др.) учитывается при формировании справочно-информационного фонда в ЭВМ. Кроме того, целый ряд алгоритмов разрабатывается таким образом, чтобы настраиваться на работу с помощью таблиц, в которых также можно отразить специфику данного производства.

При решении задач в области автоматизации проектирования технологии необходимо учитывать экономическую эффективность, поэтому началу работ должен предшествовать тщательный анализ производства с учетом объема производства, необходимых капитальных затрат (приобретение ЭВМ, если это необходимо), технологических и производственных показателей и т. д.

Процесс внедрения автоматизации проектирования технологии проходит в три этапа. На первом этапе проводится опытное проектирование на ЭВМ технологических процессов изготовления наиболее характерных деталей, тщательная проверка технологии, качества проектирования процесса в целом и отдельных операций. По результатам проверки вносятся необходимые изменения в алгоритмы и программы. Двух- и трехкратным проектированием технологии добиваются ликвидации всех ошибок и неточностей в исходных данных и алгоритмах.

Ко второму этапу относится работа по опытному изготовлению деталей по проекту, разработанному на ЭВМ. Учитывая большое количество операций и сложность структуры алгоритмов и программ, опытное изготовление деталей целесообразно производить последовательно по отдельным группам операций. Например, в опытной партии по проекту, выполненному на ЭВМ, производится изготовление деталей на токарных операциях. Затем производится окончательная оценка качества машинной технологии и при необходимости вносятся изменения в программу или информационно-справочные данные. Последовательной проверкой всего комплекса технологических операций в производственных условиях достигается устранение ошибок и неточностей, допущенных при разработке алгоритмов и программировании.

На третьем этапе осуществляется массовое проектирование технологии на ЭВМ по разработанному алгоритму.