Поведение смазки при высокой частоте вращения. В эксплуатации нередки случаи, когда смазки, рекомендованные производителем для использования в зубчатых муфтах, отсутствуют. Для выбора смазки другого типа необходимы специальные испытания. Относительно простым способом можно добиться ускоренного нагрева и разделения на фракции любой консистентной смазки. Для этого используются стенды, где можно задавать различные смещения муфт и в широких пределах регулировать частоту вращения.

Заправка муфты смазками разных типов позволяет сравнивать их поведение и выбирать для использования наиболее пригодные. Оценивать результатов могут не только специалисты эксплуатирующей компании, но и представителями предприятия — изготовителя смазки.

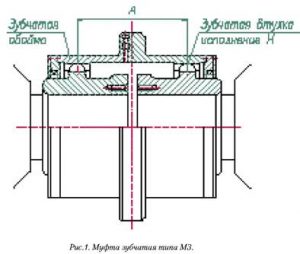

Применяющиеся на насосных агрегатах СЭ 2500-180 муфты типа М3 являются одним из основных видов компенсирующих муфт, которые, наряду с возможностью передачи большой мощности, допускают продольное, а также достаточно большое поперечное и угловое смещение одного вала относительно другого за счет относительного сдвига жестких металлических деталей муфты (рис. 1).

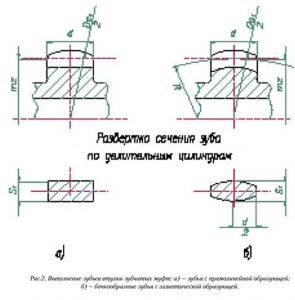

Представленная на рис. 2 муфта состоит из закрепленных на концах валов втулок с наружными зубьями и надетой на них соединительной части сборной обоймы с внутренними зубьями. Вершины наружных зубьев обтачиваются по сферической поверхности, что позволяет при сохранении жесткости деталей компенсировать монтажные неточности взаимного расположения валов.

На рис. 2 видно, что боковые образующие зубьев втулок могут быть прямолинейными (тип а) и эллиптическими (тип б). В первом случае облегчается нарезка зубьев, но снижается эффективность компенсации перекоса валов. В случае б муфта менее чувствительна к перекосу валов и выше контактная прочность ее зубьев. Но нарезка таких зубьев требует специального зуборезного инструмента и более дорога в изготовлении.

Основные параметры и размеры зубчатых муфт, определенные ГОСТом 5006 — 83 и влияющие на их работоспособность, приведены ниже:

1. Втулки и обоймы должны изготавливаться коваными из стали не ниже марки 40 по ГОСТ 1050 — 74. Зубья должны быть подвергнуты термической обработке у втулок до твердости не ниже HRC 40, у обойм — не ниже HRC 35.

2. Допускаемые значения параметров по передаваемой мощности для муфты № 6, применяемой на насосных агрегатах, с числом зубьев z = 48и модулем зуба m = 4:

- крутящий момент Мк =1180 кгс . м;

- угловая скорость n = 2500 об./мин.

3. Рабочие поверхности зубьев, посадочные и центрирующие места деталей муфт должны иметь чистоту поверхности не ниже Ra 1,25, остальные обработанные поверхности не ниже Rz 80.

4. Зубчатые сопряжения изготовляются с эвольвентным профилем зуба и углом зацепления 20 градусов. Контрольные параметры зацепления и их предельные отклонения:

- длина общей нормали — 0,070 мм;

- толщина зуба — 0,050 мм;

- разность соседних окружных шагов + 0,025 мм.

5. Перекос оси каждой втулки относительно оси обоймы, вызываемый при работе несоосностью соединяемых муфтой валов, не должен быть более 0 град. 30 мин.

6. Для фланцевых соединений обойм должны применяться болты по ГОСТ 7817 — 79. Материал болтов — сталь не ниже марки 35 по ГОСТ 1050 — 74.

7. Зубчатые сопряжения муфт должны работать в масляной ванне. Используемая жидкая смазка:

- для диапазона рабочих температур -15…+ 80 °СИ-50А ГОСТ 20799 — 75 с присадкой ДФ 11;

- для диапазона рабочих температур -20…+ 80 °СИТП-300, ИГП-38, ГОСТ 26191 — 84.

Замена масла на новых муфтах должна производиться через 100150 часов работы. Последующая замена — через каждые 20002500 часов работы.

8. Торцевые резиновые уплотнения обойм должны соответствовать приведенным в ГОСТ 5006-83. Допускается замена на уплотнения соответствующего типоразмера по ГОСТ 8752 — 79 или ГОСТ 9833 — 73.

9. Ресурс работы муфты при соблюдении вышеприведенных требований — 5000 часов.

Несмотря на достаточно жесткие требования ГОСТ 5006 — 83, как при изготовлении, так и при эксплуатации зубчатых муфт имеется целый ряд нарушений. Основные из них:

- Подавляющее число муфт работает без смазки, а уплотнения на обоймах муфт либо отсутствуют, либо представляют собой обычные сальниковые уплотнения, не обеспечивающие герметичности. Даже конструкторская документация на вал насоса СЭ 2500 -180, выпущенная заводом-изготовителем, не предусматривает уплотнение по валу под жидкостную смазку, поскольку шпоночный паз под зубчатую втулку на шейке вала выполнен практически по всей шейке, и, соответственно, отсутствует возможность установки резинового уплотнительного кольца. Это влечет за собой снижение ресурса работы муфт на 20 — 30% и преждевременный выход их из строя.

- Во фланцевых соединениях обойм используются обычные болты ГОСТ 7798 — 70, не обеспечивающие надежной фиксации обойм. Нарушение болтовых соединений из-за их быстрого ослабления может привести не только к поломке муфты, но и к быстрому износу подшипников агрегата вследствие появления ударной циклической нагрузки.

- Рекомендуемые ГОСТом центрирующие диаметры на втулках и на обоймах выполнены со значительным превышением допусков, что приводит к преждевременному износу зубчатых зацеплений, повышенной вибрации и шуму при работе.

- Термообработка зубьев деталей муфт не соответствует требуемой.

- Твердость поверхности зубьев составляет обычно HRC 30.. .38, что снижает ресурс работы в 1, 2 — 1,5 раза.

- На некоторых муфтах при монтаже агрегатов не учтено соответствие размера А между серединами зубчатых венцов на собранных обоймах и втулках валов монтируемых агрегатов. Вследствие этого из зацепления выходит часть венца, что приводит к преждевременному износу зацепления или даже поломке зубьев и выходу из строя муфты.

- Муфты эксплуатируются в режиме, превышающем рекомендуемый по угловой скорости: n =3000 об./мин (на 20% выше нормы). Поэтому реальный ресурс работы муфт должен быть снижен и ориентировочно составлять не более 6000 часов. Применение муфт из стали некоторых марок (сталь 40, 40Л, предусмотренная ГОСТом) является экономически нецелесообразным для данных условий эксплуатации из-за частой их замены.

Для увеличения ресурса работы муфт рекомендуется применение сталей, обладающих большей контактной прочностью, марки 50 и 40Х.