При механизации и автоматизации производственных процессов в ряде случаев применяют большие зажимные усилия. Этим требованиям наиболее отвечают гидравлические приводы, так как они могут развивать давление до 8 МПа; их рабочая среда (масло) практически несжимаема, поэтому такие приводы могут применяться не только для управления силовыми механизмами, но и для точных перемещений рабочих органов станка и подвижных частей приспособлений. Масляная среда в системе обеспечивает надлежащую смазку силовых узлов и аппаратуры, а также исключает неполадки, возникающие в пневматических системах в результате конденсации водяных паров (ржавчина и засорение). Кроме того, конструктивное исполнение гидравлических приводов при высоком давлении в системе позволяет применять рабочие цилиндры небольшого диаметра (20…50 мм), что обеспечивает их компактность по сравнению с пневматическими приводами.

Пневмогидравлические приводы состоят из преобразователя, повышающего давление, аппаратуры и рабочих гидроцилиндров, зажимающих обрабатываемую заготовку. Принципиальная схема такого привода показана на рис. 95. Привод представляет собой камеру, заполненную маслом. Шток 2 пневматического цилиндра, являющийся плунжером гидравлической системы, входит в камеру и вытесняет масло, давление которого передается рабочему плунжеру 1 привода, действующему на зажимное устройство.

Пневмогидравлические преобразователи давления работают от сети сжатого воздуха и по принципу работы подразделяются па преобразователи прямого н последовательного действия.

Преобразователь прямого действия состоит из блока с пневматическим и гидравлическим цилиндрами, а преобразователь последовательного действия состоит из двух блоков с пневматическим и гидравлическим цилиндрами, причем вначале срабатывает первый блок (низкого давления), обеспечивающий предварительное закрепление обрабатываемой заготовки, а затем второй блок (высокого давления), осуществляющий окончательный зажим заготовки. Применение преобразователей сокращает потребление сжатого воздуха по сравнению с обычными пневматическими приводами на 90…95%.

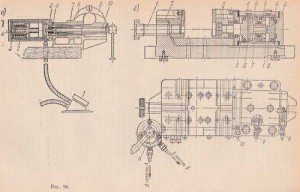

На рис. 96, α показан общий вид пневмогидравлического привода для тисков с преобразователем прямого действия. При нажатии на распределительный кран 1 сжатый воздух поступает в полость цилиндра 2, который жестко связан шпильками 5 с неподвижной губкой 8 тисков. Шток 4 гидроцилиндра давит на торец скользящего ка шпильках 5 станка 3 и перемещает его справа налево. Стакан перемещает гайку 7 с винтом 10, а вместе с ним и подвижную губку 9 тисков. При переключении распределительного крана воздух уходит в атмосферу, а пружина, заключенная в стакан 6, отводит подвижную губку; две другие пружины возвращают в исходное положение поршни. Тиски устанавливают на размер обрабатываемой детали вращением винта 10.

На рис. 96, б показан общий вид пневмогидравлического привода для тисков с преобразователем последовательного действия. В этой конструкции губка 2 тисков неподвижная, а губка 3 перемещается штоком поршня 4 гидроцилиндра. Из четырехходового распределительного крана 11 сжатый воздух через штуцер 9 подается в полость А цилиндра низкого давления и перемещает поршень 5 вправо. Под давлением поршня масло из полости В через радиальные отверстия Г поступает в полость Д и перемещает поршень 4 вместе с губкой 3, осуществляя предварительный зажим установленной в тисках обрабатываемой заготовки. При переключении крана воздух через штуцер 8 подается в полость Б. При перемещении поршня 6 с плунжером 7 цилиндра высокого давления влево отверстия Г перекрываются, давление в полости Д повышается и происходит окончательный зажим заготовки с силой 7,5 кН.

Чтобы снять обработанную заготовку, сначала сжатый воздух переключением крана подают в полость А, тем самым возвращая поршни 5 и 6, а также поршень 4 гидроцилиндра вместе с губкой 3 в исходное положение, а затем в полость Е, откуда через штуцер 10 воздух возвращают в систему. Приспособление устанавливают на размер вращением винта 1.

Гидравлический привод представляет собой независимую гидравлическую установку, состоящую из электродвигателя, насоса, резервуара для масла, а также аппаратуры управления и регулирования. Эта установка в зависимости от мощности может обслуживать один станок, группу станков или целый участок.

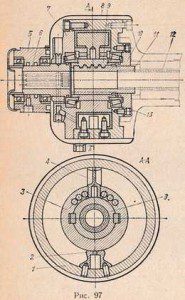

На рис. 97 показан разрез гидроцилиндра для зажима обрабатываемых заготовок на токарных и револьверных станках. Гидроцилиндр состоит из статора (корпуса) с укрепленными на нем упором 2, крышками 7 и 10 и однолопастного ротора 3 с лопаткой 4. установленного и закрепленного с помощью двух шпонок на ганке 9. Гайка, смонтированная в статоре на двух роликоподшипниках 13, связана с винтом 11, в который ввинчена трубка 12, соединяющая гидроцилиндр с патроном.

При подводе масла в левую или правую полость статора 7 ротор 3 с лопаткой 4 поворачивается до упора 2 и вращает гайку 9, которая в свою очередь перемещает винт 11 с трубкой 12; винт скользит в шлицевом отверстии крышки 10 статора. Масло по резиновым шлангам подводится к приемной муфте 5, установленной на двух шарикоподшипниках, смонтированных на валике 6. Валик запрессован в крышку 7 статора и имеет каналы для подачи масла в левую или правую полость статора. Так как приемная муфта 5 не вращается, то в ее сопряжении с валиком 6, вращающимся вместе с цилиндром, предусмотрена посадка с зазором, рассчитанным на некоторую минимальную утечку масла.

Все подшипники качения смазываются за счет утечки масла, которое скапливается в прикрепленном к муфте 5 кожухе 8 и по маслопроводу отводится в бак гидроагрегата. Отсутствие в маслораспределителе трущихся поверхностей скольжения позволяет вести обработку с большой частотой вращения шпинделя.

Гидроагрегат с электродвигателем и насосом включают только при остановленном станке, а созданное на кулачках патрона зажимное усилие сохраняется в процессе обработки благодаря самоторможению винтовой пары (детали 9 и 11). Для предупреждения одновременного включения электродвигателей станка и насоса предусмотрена электроблокировка.

Применяющиеся в станочных приспособлениях гидроцилиндры нормализованы. Они подразделяются на цилиндры, встраиваемые в конструкцию приспособлений, и цилиндры агрегатированные. Цилиндры первой группы в зависимости от способа их крепления с корпусом приспособления делятся па пять типов: с резьбовым креплением, с креплением лапками, с шарнирным креплением (качающиеся цилиндры), с задним и передним фланцевыми креплениями. Каждый тип цилиндров выполняется как двустороннего, так и одностороннего действия с возвратной пружиной.