Правка. Чтобы устранить искривление заготовок, применяют правку в горячем или холодном состоянии молотком, на правильно-калибровочных станах и правильно-эксцентриковых прессах, а также на гидравлических и ручных винтовых прессах. В ряде случаев заготовки правят не только перед механической обработкой, но и в процессе обработки, когда при снятии наружных слоев металла возникают внутренние остаточные напряжения, вызывающие искривление оси заготовки или ее коробление. Листовой прокат любой толщины правят на правильных вальцах, в холодном состоянии или с местным подогревом на плите или непосредственно в конструкции. Погрешность правки оценивают кривизной, остающейся после правки, отнесенной к 1 м длины заготовки. Так, например, для листового проката толщиной 10…40 мм погрешность составляет 1…2мм; для пруткового материала и заготовок диаметром до 30 мм — 0,05…0,15 мм.

Разрезка. Прокат поступает на производство в виде прутков или бухт, листового материала или полос. Поэтому перед запуском в производство прокат режут и правят.

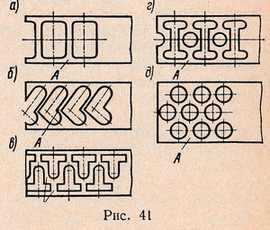

Листовой или широкополосный материал режут на так называемые карты, размеры которых соотносят с размерами готовых деталей. Оптимальный раскрой металла, т. е. раскрой с наименьшим отходом, предусматривает размещение на картах конфигураций заготовок с минимальными перемычками и с учетом способа дальнейшей их обработки. На рис. 41 приведены примеры раскроя металла для вырубки заготовок на прессах: α — прямой, б — наклонный, в — встречный, г — комбинированный, д — многорядный.

Чтобы получить более чистый срез вырубленной заготовки, а также уменьшить заусенцы и коробление заготовки, рекомендуется вести вырубку с перемычками А (рис. 41). Лишь в случаях, когда к заготовке не предъявляют повышенных требований в отношении точности и качества среза, применяют вырубку без перемычек. Ширину перемычек обычно берут равной одной-двум толщинам исходного металла. Учитывая, что ширина перемычки влияет на количество отхода металла, ее следует брать по возможности меньшей (размеры перемычек нормализованы). Отход металла в процентах определяют, как отношение площади поверхности высечки (отходы после вырубки) к площади поверхности карты.

Разрезку производят на оборудовании различных видов. Пресс-ножницы применяют для разрезки листовой и полосовой стали толщиной до 25 мм, гильотинные и дисковые ножницы — для разрезки материала толщиной до 40 мм, тонкий прокат можно разрезать дисковыми и вибрационными ножницами.

Прокат режут также на прессах, приводный ножовках, на отрезных станках, оснащенных дисковыми и ленточными пилами, отрезными резцами на токарных станках, а также дисковыми фрезами на фрезерных станках.

Для материала толщиной от 5 до 100 мм применяют газовую резку (ацетиленокислородную и кислородную), при толщинах свыше 100 мм (до 450 мм) — кислородно-флюсовую и плазменную резку. Заготовки из материалов высокой твердости режут абразивными кругами, анодномеханическим или электроэрозионным методом. Существует также прогрессивный метод разрезки высокопрочных материалов фрикционными дисками, работающими со скоростью до 100 м/с. В результате трения обрабатываемый металл нагревается в рабочей зоне до температуры свыше 1000°С и частично оплавляется.

Ширина разреза зависит от способа разрезки и толщины металла. Так, при разрезке на токарном станке отрезным резцом металла толщиной 20…30 мм ширина разреза составляет 3 мм, при разрезке металла той же толщиной дисковой фрезой на фрезерном станке — 2 мм; дисковой пилой — 4 мм; ленточной пилой — 1,5 мм; приводной ножовкой — 2,5 мм, абразивным кругом — 2 мм; анодно-механическим методом — 1, 5 мм.

Центрование заготовок. При обработке наружных поверхностей тел вращения (валов) базой для выполнения ряда операций (обтачивания, нарезания резьб, шлифования и т. п.), а также для правки и контроля являются центровые отверстия. На точность обработки влияют форма и расположение центровых отверстий, которые выбирают в зависимости от их назначения по ГОСТ 14034—74. Из восьми разновидностей (типов) с углом конуса 60, 75 и 120° наиболее распространены формы центровых отверстий А и С, которые применяют в случаях, когда после обработки необходимость в центровых отверстиях отпадает или, когда сохранность их в процессе эксплуатации гарантируется соответствующей термообработкой.

Формы В и Е применяют в случаях, когда центровые отверстия являются базой для многократного использования, а также при сохранении их в готовых изделиях. Форма В снабжена дополнительной конической фаской для предохранения центровых отверстий от повреждения, а также для осуществления возможности подрезки торца. При повышенной точности обработки применяются центровые отверстия формы R с дугообразной образующей.

Центровые отверстия типов F и Н применяются при необходимости выполнения монтажных работ, транспортировки, хранения или выполнения термообработки в вертикальном положении. Кроме предохранительной фаски такие отверстия снабжены резьбой, предназначенной для резьбовых пробок, ввинчиваемых в центровые отверстия при транспортировке деталей. Форма Т применяется только для оправок и калибров-пробок.

Предварительная обработка литых и кованых заготовок предусматривает удаление окалины, заусенцев, пригара, литников, прибылей и напусков.

Очистку производят на обдирочно-шлифовальных станках; крупные заготовки обрубаются пневматическими зубилами и зачищаются переносными шлифовальными машинками. Очистку поверхностей производят также проволочными вращающимися щетками или в дробеструйных камерах. Мелкие заготовки очищают во вращающихся барабанах. Применяется также способ очистки заготовок в струе рабочей жидкости, направляемой под давлением на поверхность обрабатываемой заготовки. Рабочая жидкость состоит из смеси кальцинированной соды, абразива и воды.

Некоторые виды заготовок — поковки и штамповки из высокоуглеродистых сталей (С>0,5%), чугунные или стальные отливки — подвергают также термической обработке (отжигу или нормализации) для улучшения структуры и обрабатываемости.