Сверло — более сложный инструмент, чем резец. В более сложных условиях протекает и процесс резания сверлом: затруднен отвод стружки и подвод охлаждающей жидкости; наблюдается значительное трение стружки о поверхность канавок сверла, трение стружки и самого сверла об обработанную поверхность; вдоль режущей кромки возникает резкий перепад скорости резания (от vmах до нуля), так что в отдельных точках режущей кромки срезаемый слой деформируется и срезается с разной скоростью; различная деформация имеет место и в связи с переменным углом γ вдоль всей режущей кромки спирального сверла, а потому по мере приближения точки режущей кромки к периферии сверла деформация срезаемого слоя уменьшается (вследствие увеличения v и γ).

Все это вызывает более тяжелые, по сравнению с точением, условия процесса стружкообразования при сверлении, большие деформации срезаемого слоя, увеличенное тепловыделение и повышенный нагрев сверла. Процесс стружкообразования на небольшом участке режущей кромки подчиняется тем же закономерностям и сопровождается теми же явлениями, что и при точении; упругие и пластические деформации, тепловыделение, наростообразование, упрочнение, износ инструмента здесь возникают по тем же причинам. Как и при точении, на температуру резания при сверлении скорость резания оказывает большее влияние, чем подача. При сверлении сталей образуется в основном сливная стружка, а при обработке чугунов — стружка надлома.

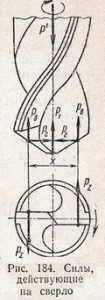

Силы, действующие на сверло

На все элементы сверла при резании действуют некоторые силы сопротивления стружкообразованию. Разложим равнодействующую силу сопротивления на каждой режущей кромке на силы в трех взаимно перпендикулярных направлениях: Рz, Рв и РГ (рис. 184). Горизонтальные силы РГ, действующие на обеих режущих кромках, можно считать* взаимно уравновешенными. Силы РB, направленные вверх, препятствуют проникновению сверла в глубину заготовки. В этом же направлении действует и сила Р1 на поперечной кромке. Кроме того, продвижению сверла препятствуют силы трения на ленточках сверла (в результате трения об обработанную поверхность отверстия) и силы трения от сходящей стружки Рт.

Принимая вследствие малого значения толщины перемычки сверла действие сил вдоль одной прямой.

Для проникновения сверла в обрабатываемую заготовку к сверлу от станка должна быть приложена такая сила Р’, которая могла бы преодолеть сумму сил сопротивления, действующих вдоль оси сверла:

Суммарная сила от указанных сил сопротивления в осевом направлении сверла называется осевой силой Р (или усилием подачи). Силы сопротивления проникновению сверла Рв, возникающие на режущих кромках, составляют около 40% общего сопротивления (или силы Р); силы сопротивления, возникающие па поперечной кромке (Р1), составляют 57% и силы от трения Рт — около 3%. Силы, препятствующие продвижению сверла в материал, преодолеваются механизмом подачи сверлильного станка, который и рассчитывается по максимальной осевой силе Р.

При эксплуатации станка с заданными условиями сверления необходимо, чтобы сумма сил сопротивления, действующих вдоль оси сверла, или осевая сила Р, была меньше или, в крайнем случае, равна наибольшей силе Рmах, допускаемой механизмом подачи станка (во избежание поломки слабого звена механизма подачи), т. е. Р ≤ Рmах. Наибольшая сила Ртах рассчитывается при конструировании станка и приводится обычно в его паспорте.

Сила Рz создает момент сопротивления:

Mcp = Pzx

Суммарный момент от сил сопротивления резанию складывается из момента от сил Рz, момента от сил скобления и трения на поперечной кромке Мп.к, момента от сил трения па ленточках Мл и момента от сил трения стружки о сверло и обработанную поверхность Мс, т. е.![]()

Измерения показывают, что 80% общего момента сопротивления резанию приходится на долю режущих кромок, 8%—на поперечную кромку и 12% — на трение стружки о сверло и стенки отверстия и сверла своими ленточками об обработанную поверхность (Мл + Мс). Для того чтобы на данном станке могло быть осуществлено резание, кроме указанного выше условия проникновения сверла, необходимо, чтобы суммарный момент сопротивления резанию был преодолен вращающим (крутящим) моментом станка, т. е. Мвр≥ М.

Суммарный момент сопротивления резанию М должен быть меньше или, в крайнем случае, равен не только вращающему моменту Мвр, развиваемому электродвигателем станка на данной ступени частоты вращения шпинделя, но и меньше, или в крайнем случае, равен максимальному крутящему моменту М’вр, допускаемому слабым звеном механизма главного движения станка (во избежание поломки его), т. е. М ≤ М’вр. Если момент Мвр легко подсчитывается по приведенной выше формуле, то момент М’вр рассчитывается при конструировании станка и приводится обычно в его паспорте.

По силе Р и моменту М можно рассчитать необходимую (потребную) мощность электродвигателя сверлильного станка. Мощность, затрачиваемая на резание, будет складываться из мощности, затрачиваемой на вращение, и мощности, затрачиваемой на движение подачи, т. е:

Nрез = Nвр + Nпод

Мощность, затрачиваемая на вращение,![]()

где М — момент от сил сопротивления резанию в кгс*мм; n — частота вращения сверла в об/мин.

Мощность, затрачиваемая на подачу сверла,![]()

где Р — осевая сила в кгс.

Расчеты показывают, что, как и при токарной обработке, мощность, затрачиваемая на движение подачи, мала (0,5—1,5% мощности, затрачиваемой на вращение сверла) и ею можно пренебречь. Поэтому:

или

Зная мощность, затрачиваемую на резание, легко подсчитать и необходимую (потребную) мощность электродвигателя станка NM), которая обеспечит проведение процесса резания при сверлении при определенных условиях работы.

Сравнивая NM с действительной мощностью электродвигателя станка Nст, легко проверить возможность осуществления процесса сверления на заданном станке при заданных условиях резания. Однако, как и при проверке возможности осуществления процесса сверления на заданном станке по моменту, необходимо учитывать не только мощность электродвигателя станка, но и мощность на шпинделе по слабому звену механизма главного движения станка N`шп. Во избежание поломки этого слабого звена должно быть соблюдено условие Nрез ≤N`шп. Наиболее слабое звено механизма главного движения станка проверяют по моменту или по мощности, в зависимости от того, какие данные приводятся в паспорте станка.