Глубина резания назначается в зависимости от припуска на обработку h. Припуск h целесообразно снимать за один проход, т. е. t = h. При повышенных требованиях к точности и классу шероховатости обработанной поверхности припуск снимается в два прохода: черновой и чистовой (t = 0,75 ÷ 2 мм).

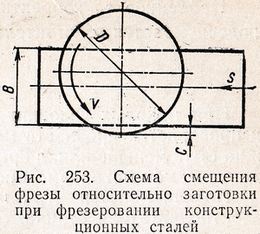

Основными факторами, ограничивающими выбор максимально возможной величины подачи при черновом фрезеровании, являются материал заготовки, прочность материала режущей кромки фрезы, жесткость системы, размеры обрабатываемых поверхностей, прочность механизма подачи станка. При получистовом и чистовом фрезеровании основным ограничивающим фактором подачи, как и при других видах обработки, является шероховатость обработанной поверхности. Для грубой (черновой) обработки с целью повышения производительности необходимо назначать наиболее прочный твердый сплав, т. е. сплав, допускающий наибольшую подачу sz. Если же по условиям работы достаточно прочными окажутся несколько твердых сплавов (например, при чистовой обработке, когда sz должно быть относительно мало), то необходимо выбрать из них твердый сплав, допускающий наибольшую скорость резания. Подача sz исходя из достаточной прочности твердосплавной пластинки может быть увеличена* в 1,8—2 раза, если обеспечить наивыгоднейшие условия врезания зубьев торцовой фрезы в заготовку. К ним относятся: удаление от главной и торцовой режущих кромок в более прочное место пластинки первоначального удара зуба о заготовку; уменьшение толщины среза (площади поперечного сечения среза), приводящее к уменьшению силы удара. На соблюдение этих условий влияют как геометрические элементы режущей части зуба, так и соответствующая установка фрезы относительно заготовки. Установка фрезы относительно заготовки зависит от диаметра D фрезы и ширины В заготовки. При обработке заготовок из конструкционных углеродистых, легированных сталей и чугуна, когда D/B= 1,1 ÷ 1,7, рекомендуется устанавливать фрезу так, чтобы режущие кромки ее зубьев были смещены относительно заготовки на величину С = (0,03 ÷ 0,05)D (рис. 253), что наряду с повышением стойкости фрезы способствует уменьшению вибраций и получению менее шероховатой поверхности.

* При жестких условиях обработки конструкционной углеродистой стали средней твердости подача sz может быть увеличена до 1,2—1,6 мм/зуб.

После назначения глубины резания и подачи при соответствующей оптимальной стойкости подсчитывается скорость резания, допускаемая режущими свойствами фрезы.

По найденной скорости подсчитывается необходимая частота вращения. Найденная частота вращения корректируется по станку и затем подсчитывается действительная скорость резания.

Минутная подача

sM = szznД мм/мин.

Найденное sM корректируется по данным станка sMд, и далее подсчитывается действительная подача на зуб:

При тяжелых условиях резания определяется сила подачи Рн и проверяется прочность механизма подачи станка (сила Рн должна быть меньше или, в крайнем случае, равна максимальной силе, допускаемой механизмом подачи станка).

Подсчитывается Nрез и проверяется достаточность мощности электродвигателя станка. Машинное время подсчитывается по соответствующим формулам. Более коротким путем назначения элементов режима резания является непосредственное использование таблиц и карт справочников с введением соответствующих поправочных коэффициентов.