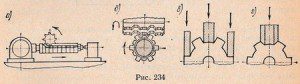

Шлицевые поверхности валов обрабатывают на горизонтальнофрезерных станках (рис. 234, α) в делительных приспособлениях, на зубофрезерных станках, специальных шлицефрезерных станках (рис. 234, б), а также на шлифовальных станках (рис. 234, в, г).

В последнее время в крупносерийном и массовом производстве шлицефрезерование вытесняется контурным шлицестроганием, шлицепротягиванием, холодным накатыванием роликами или рейками, а также профильными многороликовыми головками.

В серийном производстве шлицы на валах обычно фрезеруют в две операции: вначале обрабатывают боковые стороны шлицев двумя дисковыми фрезами одновременно, а затем внутренний диаметр — профильной фрезой. В массовом производстве весь шлицевой профиль (боковых сторон и внутреннего диаметра) фрезеруют червячной фрезой на зубофрезерных или шлицефрезерных станках.

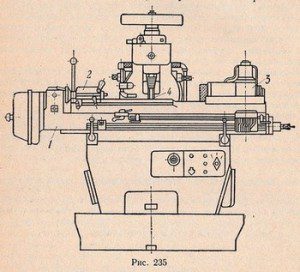

На рис. 235 приведен общий вид шлицефрезерного станка. Обрабатываемый вал устанавливают на столе 1 между центрами бабок 2 и 3. Шлицевую фрезу 4 помещают на вертикальном шпинделе; вращается она от общего привода. Наибольшая длина фрезерования 550 мм, наименьшее количество нарезаемых зубьев 4.

Шлицевые валы диаметром до 30 мм обычно фрезеруют за один рабочий ход, валы больших диаметров нарезают за два рабочих хода. Фрезерование червячной фрезой более производительно, чем обработка дисковыми и профильными фрезами на горизонтально-фрезерных станках. Шлицевые валы с короткими шлицами, у которых к шлицевой части близко примыкает буртик или ступень большего диаметра (т. е. нет выхода для фрезы), обрабатываются на зубодолбежных станках с помощью специального долбяка.

Гнезда шлицевых валов после термической обработки обычно прошлифовывают коническим абразивным инструментом.

Шлифование боковых сторон шлицев и внутреннего диаметра шлицевого вала производят за одну или две операции. В серийном производстве боковые стороны и внутренний диаметр большей частью шлифуют за две операции на обычных плоскошлифовальных станках периферией шлифовального круга: сначала боковые стороны шлицев двумя кругами, затем внутренний диаметр одним профильным кругом (см. рис. 234, в). В массовом производстве боковые стороны и внутренний диаметр шлифуют за одну операцию (см. рис. 234, г) на шлицешлифовальных станках. Припуск на боковую сторону шлица и на внутренний диаметр составляет от 0,1 до 0,2 мм (на сторону).

Шлицестрогание производят многорезцовой головкой, в радиальных пазах корпуса которой размещены профильные резцы. Число резцов и их профиль соответствуют числу шлицев и профилю впадины обрабатываемого вала. Для строгания несквозных шлицев в станке предусмотрен ускоренный отвод резцов на установленную длину обработки. Обработку производят на станке модели МА4, предназначенном для обработки валов, имеющих длину обрабатываемой части 70…370 мм и общую длину до 435 мм. Диаметр обрабатываемых валов 20…50 мм. Станок допускает обработку шлицевых впадин как на проход, так и с выходом на поверхность наружного диаметра.

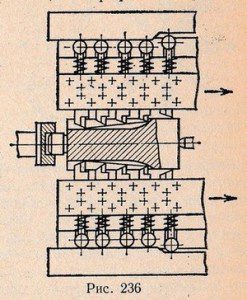

Шлицепротягивание прямоугольных прямобочных шлицев производят двумя блочными протяжками с последующим поворотом (делением) заготовки (рис. 236). Этим методом обрабатывают как сквозные, так и несквозные шлицы, допускающие выход инструмента. Блочные протяжки обеспечивают независимо друг от друга радиальное перемещение каждого зуба протяжки. Копирная линейка позволяет протягивать несквозные шлицы по заданной траектории. Протягивание прямобочных шлицев производительнее шлицефрезерования в 5…10 раз.

Холодное накатывание. Валы с накатанными шлицами могут выдерживать более высокие (примерно на 40%) нагрузки, чем обработанные резанием. В ряде случаев холодное накатывание шлицев позволяет отказаться от термической обработки шлицевых валов и шлифования шлицев.

Шлицы эвольвентного профиля с модулем до 2,5 мм получают холодным накатыванием двумя или тремя накатными роликами, которые устанавливают по размеру делительной окружности накатываемой детали с учетом упругих деформаций системы.

При накатывании осевое перемещение заготовки принудительно; ролики имеют заборную часть. Заготовка вращается синхронно с накатными роликами и перемещается вдоль оси накатников. Расстояние между накатниками устанавливают заранее и не меняют в процессе накатывания. Обработку заготовки под холодное накатывание роликами выполняют точнее, чем при шлицефрезеровании. Холодной накатке подвергают заготовки твердостью не свыше НВ 220.

Этим методом накатывают валы с большим числом шлицев (свыше 18). Чем больше число шлицев, тем плавнее идет процесс накатывания. При накатывании эвольвентных шлицев двумя-тремя роликами получают погрешность по шагу до 0,03 мм. При длине шлицев свыше 250 мм этот метод производительнее шлицефрезерования примерно в 10 раз, при длине шлицев свыше 100 мм — в 4…7 раз.

Холодное накатывание профильной многороликовой головкой производится по схеме, показанной на рис. 237. Этот метод накатывания требует особо точного изготовления головки. Она состоит из жесткого закаленного кольца, в котором размещены сегменты (на схеме не показаны), в каждом сегменте установлено по одному свободно вращающемуся профилирующему ролику (на схеме 8 роликов). Ролики регулируют и заменяют независимо один от другого. Обрабатываемую заготовку закрепляют в центрах зажимного устройства, а многороликовая головка перемещается вдоль оси неподвижной обрабатываемой детали на точно установленную длину. Прямобочные шлицы, полученные этим методом, имеют отклонения по ширине в пределах 0,07…0,08 мм.

При накатывании профильными роликами пластические деформации проникают на большую глубину в обрабатываемую заготовку, и в процессе накатки происходит ее удлинение, вытесненный металл частично размещается и на наружной поверхности детали. После накатывания деталь должна быть подвергнута наружному шлифованию.

При накатывании многороликовыми головками поверхностные слои обрабатываемой детали упрочняются на 20…30%; стойкость инструментальной головки составляет до 100 тыс. деталей. Этот метод обработки высокопроизводительный, но каждая многороликовая головка предназначена для обработки только одного размера шлицев.

Многороликовой головкой можно накатывать и эвольвентные шлицы, если их число не превышает 16…18 — большее число роликов невозможно разместить в головке.

Шлицевое отверстие втулки предварительно обрабатывают сверлением и зенкованием с подрезкой торца, после чего протягивается круглое отверстие, а затем шлицы. В массовом производстве протягивание цилиндрической части и шлицев иногда выполняют одновременно одной протяжкой большей длины. После чистовой обработки всех наружных поверхностей или только тех, которые должны быть соосны со шлицевой частью детали, производят термообработку, а затем шлифование внутреннего диаметра шлицевой части. В качестве базы при этой операции выбирают цилиндрическую поверхность, которая с наибольшей точностью должна быть соосна со шлицевой частью вала. Внутренний диаметр шлифуют на внутришлифовальных станках.

Шлицевые валы и втулки контролируют шлицевыми профильными калибрами. В некоторых случаях внутренний диаметр шлицевого вала контролируют микрометром или предельными кольцами с вырезами для шлицев, а соосность внутреннего диаметра и шейки вала — индикатором.