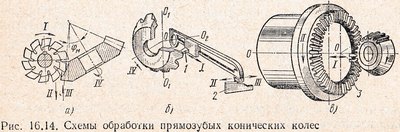

Нарезание конических колес можно производить фасонным инструментом методом копирования, остроконечным резцом по шаблону и инструментом с прямолинейными режущими кромками методом обкатки (рис. 16.14). При нарезании зубьев конических колес дисковой модульной фрезой (рис. 16.14, а) используют следующие движения: I — вращение фрезы (главное движение); II — подача фрезы вдоль зуба; III — быстрый возврат фрезы в исходное положение; IV — деление (поворот заготовки на зуб). Этот способ применяют при нарезании небольших зубчатых колес на универсальных фрезерных станках в основном для червячного нарезания с последующей обработкой на зубострогальных станках.

При обработке по шаблону (рис. 16.14, б) резец 1 совершает возвратно-поступательные движения (главное) 1 по направляющим инструментальной головки, которая перемещается относительно заготовки по шаблону 2, вращаясь вокруг осей O1O1 и OO2 (движение подачи II). После завершения обработки профиля зуба происходит быстрый отвод инструмента в исходное положение (движение III) и деление (движение IV). Таким методом нарезают крупные прямозубые конические колеса с длиной образующей начального конуса примерно 250—2500 мм.

Описанные методы, однако, низкопроизводительны и не обеспечивают необходимой точности нарезания колес. Наиболее точным и производительным является метод обкатки. Прямозубые конические колеса методом обкатки (рис. 16.14, б) можно нарезать двумя резцами с прямолинейными режущими кромками. Основными движениями в этом случае являются движение скорости резания I — возвратно-поступательное движение резцов; движение обкатки — сложное движение, состоящее из вращения II резцов вокруг оси OO и вращения III заготовки, согласованного с вращением резцов. Кроме этого, периодически происходит деление (поворот заготовки на один зуб). Этим методом нарезают прямозубые конические колеса модулем до 20 мм и длиной образующей начального конуса до 650 мм.

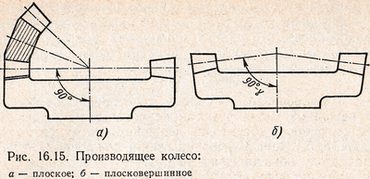

При нарезании конических колес методом обкатки на станке воспроизводится зацепление нарезаемого конического колеса с воображаемым производящим колесом 3 (круговой рейкой), зубья которого образуются в пространстве движущимися режущими кромками инструмента. Производящее колесо (рис. 16.15) может быть плоским и плосковершинным. Станки, у которых производящее колесо является плоским (половинный угол начального конуса этого колеса равен 90°), по конструкции сложнее станков с плосковершинным производящим колесом, половинный угол начального конуса которого равен 90° — γ (где γ — угол ножки зуба).

Применение в станках плосковершинного производящего колеса вызвано тем, что изготовить резцовую головку, в которой вершины резцов должны двигаться по траектории всегда перпендикулярно оси производящего колеса, намного проще, чем головку с движением вершин резцов по траектории, угол которой по отношению к оси производящего колеса должен изменяться в зависимости от размеров зуба нарезаемого колеса.

При использовании в качестве производящего колеса с половинным углом начального конуса 90° или 90° — γ требуется сравнительно простой по форме инструмент (с прямолинейными режущими кромками).

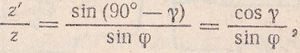

Для наладки зубострогальных станков необходимо знать число зубьев производящего колеса z’, которое подсчитывают следующим образом. Известно, что у двух конических колес, находящихся в зацеплении, число зубьев прямо пропорционально синусам половин углов начальных конусов, т. е.

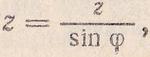

Откуда:

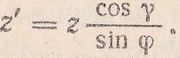

Так как угол γ мал, то cosγ = 1. Поэтому можно принять

где z — число зубьев нарезаемого колеса; ϕ — половина угла начального конуса нарезаемого колеса. Это выражение называют обкаточным отношением.