Системы управления механизмами станков представляют собой сочетание механических, электрических, гидравлических и пневматических устройств и оказывают большое влияние на его эксплуатационные качества: производительность, надежность работы, удобство и простоту обслуживания.

К механизмам систем управления предъявляются следующие требования:

- Безопасность управления. Органы управления должны быть расположены в удобных зонах с применением блокировок, ограничителей установочных перемещений, сигнальных устройств.

- Легкость и удобство манипулирования ручными средствами. Силы, которые нужно прилагать для поворота рукояток и маховичков, не должны превышать 80 Н, при частых операциях управления — 40—45 Н. Органы управления должны быть расположены по вертикали от фундамента на 800—1050 мм, ширина их 900 мм. При выходе узлов станка вместе с органами управления в неудобную для управления зону их следует дублировать.

- Быстрота управления. Чем чаще производятся операции управления, тем меньше времени должно тратиться на них.

- Мнемоничность управления. Согласование органов управления станков с направлением действия должно соответствовать требованиям ГОСТ 9146—73.

- Точность механизма управления, зависящая от назначения и выполняемых им функций. Каждая кинематическая цепь управления состоит из управляющего органа (элемента), получающего команду от датчика (рука станочника, упор, кулачок, копир, шаблон, перфолента), элементов передач (механических, электрических и электронных, гидравлических и пневматических) и исполнительного органа.

Рассмотрим некоторые исполнительные механизмы устройств управления.

Реверсирующие устройства изменяют направление движения рабочих органов станков в главном движении, движении подачи и ускоренных перемещениях. Реверсирование осуществляется электрическими, гидравлическими и механическими устройствами.

К конструкциям реверсирующих устройств предъявляются следующие требования:

- способность передавать крутящие моменты необходимой величины в обоих направлениях;

- инерционные силы в процессе реверсирования не должны приводить к быстрому изнашиванию деталей устройства;

- возможно малая потеря энергии на реверсирование;

- должны быть компактными;

- обеспечение наименьшей затраты времени на реверсирование;

- малые силы на переключение реверсирующего устройства.

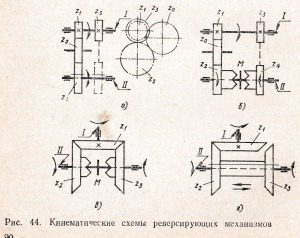

Механические реверсирующие устройства применяются в виде цилиндрических или конических трензелей, червячных и планетарных реверсирующих механизмов. Кинематические схемы некоторых видов реверсирующих механизмов показаны на рис. 44. Механизм с передвижным цилиндрическим колесом z2 и паразитным колесом z0 показан на рис. 44, а; схема с зубчатыми колесами, находящимися в постоянном зацеплении и с кулачковой муфтой М и схемы реверсивных механизмов с коническими колесами показаны соответственно на рис. 44, б, в и г. Существуют и другие механические реверсирующие устройства.

Механические реверсирующие устройства применяются в виде цилиндрических или конических трензелей, червячных и планетарных реверсирующих механизмов. Кинематические схемы некоторых видов реверсирующих механизмов показаны на рис. 44. Механизм с передвижным цилиндрическим колесом z2 и паразитным колесом z0 показан на рис. 44, а; схема с зубчатыми колесами, находящимися в постоянном зацеплении и с кулачковой муфтой М и схемы реверсивных механизмов с коническими колесами показаны соответственно на рис. 44, б, в и г. Существуют и другие механические реверсирующие устройства.

Гидравлическое реверсирование осуществляют путем изменения направления потока масла в гидроцилиндр. Гидравлические реверсирующие устройства в гидроприводах основных движений станков имеют большое преимущество: они могут обеспечить более высокие частоты реверсирования вследствие отсутствия инерционных сил.

Электрическое реверсирование осуществляют путем изменения направления вращения электродвигателя постоянного или переменного тока. Если один электродвигатель применяется для реверсирования неодинаковых скоростей рабочего и холостого ходов, то используют двухскоростные электродвигатели.

В механизмах станков для постоянного или периодического соединения двух соосных или несоосных валов служат муфты, через которые передаются вращательное движение и крутящие моменты к исполнительным органам станка. По назначению муфты разделяются па постоянные, предохранительные, сцепные и муфты обгона.

В механизмах станков для постоянного или периодического соединения двух соосных или несоосных валов служат муфты, через которые передаются вращательное движение и крутящие моменты к исполнительным органам станка. По назначению муфты разделяются па постоянные, предохранительные, сцепные и муфты обгона.

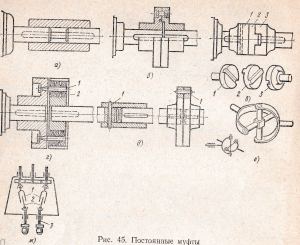

Постоянные муфты (рис. 45) применяют для соединения валов, которые в процессе работы не разъединяются. Они представляют собой сплошные втулки со шпоночной канавкой (рис. 45, а) или фланцы, стянутые болтами, закрепляемые на концах соединяемых валов на шпонках (рис. 45, б). Крестовые (плавающие) (рис. 45, в) муфты состоят из трех частей — двух крайних фланцев 1 и 3 с диаметральными пазами на торце и промежуточной соединительной крестовины 2, имеющей диаметральные выступы на обоих торцах, расположенные под углом 90°. Крайние фланцы удерживаются шпонками на концах соединяемых валов. Муфты в виде двух фланцев с эластичным соединением посредством пальцев 1 с резиновыми кольцами 2 представлены на рис. 45, г. К постоянным муфтам относятся и предохранительные муфты (рис. 45, д), применяются для предотвращения аварий в механизмах станков при перегрузках. Они бывают со срезным штифтом 1, зубчатые, плунжерные или пружинно-шариковые.

Муфты с шарнирами Гука и телескопическими валиками (рис. 45, е) служат для соединения несоосных валов. Шарнирные соединения несоосных валов осуществляются универсальными шарнирами Гука с промежуточными телескопическими валами, длина которых может изменяться (рис. 45, ж). Телескопический вал состоит из двух частей: гильзы 1 и шпоночного вала 2, который входит в гильзу, скользящую на шпонке. Благодаря такому соединению валов, расстояние между переставными шпинделями 3 можно изменять применительно к расположению осей обрабатываемых отверстий на заготовке.

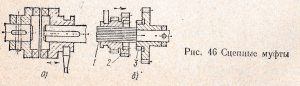

Сцепные муфты используются для периодического соединения валов механизмов станков в основных приводах. Такие муфты разделяются на кулачковые, фрикционные и зубчатые. Кулачковая муфта (рис. 46, а) состоит из двух дисков, сцепляемых посредством торцовых кулачков. Муфта проста по конструкции и надежна в работе, недостаток ее — невозможность включения при значительной скорости вращения. Муфты такого типа (с мелкими торцовыми зубьями) допускают включения при больших скоростях. Для улучшения условий сцепления применяют зубчатые муфты (рис. 46, б). Для включения такой муфты зубчатое колесо 2 перемещается на шлицах вала 1 и вводится в зубчатый венец колеса 3, свободно закрепленного на валу 1.

Сцепные муфты используются для периодического соединения валов механизмов станков в основных приводах. Такие муфты разделяются на кулачковые, фрикционные и зубчатые. Кулачковая муфта (рис. 46, а) состоит из двух дисков, сцепляемых посредством торцовых кулачков. Муфта проста по конструкции и надежна в работе, недостаток ее — невозможность включения при значительной скорости вращения. Муфты такого типа (с мелкими торцовыми зубьями) допускают включения при больших скоростях. Для улучшения условий сцепления применяют зубчатые муфты (рис. 46, б). Для включения такой муфты зубчатое колесо 2 перемещается на шлицах вала 1 и вводится в зубчатый венец колеса 3, свободно закрепленного на валу 1.

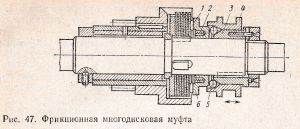

Фрикционные муфты бывают конусные и дисковые. Эти муфты могут свободно включаться на ходу и проскальзывать при перегрузках во избежание поломки механизма. В приводах главного движения станков применяют фрикционные многодисковые муфты (рис. 47). Принцип их действия состоит в следующем. При перемещении влево гильзы 4 шарики 5, расположенные между комическими поверхностями гильзы и неподвижной втулкой 3, перемещаются гильзой по конической поверхности, оказывая давление на диск 6 и через него на упругую шайбу 1, сцепляя подвижные диски муфты с неподвижными. Отводя гильзу вправо, пружина 2 отжимает диск 6, и муфта отключается.

Фрикционные муфты бывают конусные и дисковые. Эти муфты могут свободно включаться на ходу и проскальзывать при перегрузках во избежание поломки механизма. В приводах главного движения станков применяют фрикционные многодисковые муфты (рис. 47). Принцип их действия состоит в следующем. При перемещении влево гильзы 4 шарики 5, расположенные между комическими поверхностями гильзы и неподвижной втулкой 3, перемещаются гильзой по конической поверхности, оказывая давление на диск 6 и через него на упругую шайбу 1, сцепляя подвижные диски муфты с неподвижными. Отводя гильзу вправо, пружина 2 отжимает диск 6, и муфта отключается.

Многодисковые фрикционные муфты наиболее распространены. Они позволяют управлять движениями рабочих органов станков на ходу и под нагрузкой. Наличие нескольких поверхностей трения дает возможность передавать значительные крутящие моменты при относительно малых величинах давления и окружной скорости на поверхности трения дисков. Благодаря этому обеспечивается износоустойчивость, эксплуатационная надежность и компактность многодисковых муфт. По виду управления многодисковые фрикционные муфты разделяются на электромагнитные, гидрофрикционные и рычажные.

В современных станках с ПУ особенно возросло значение многодисковых муфт с дистанционным и автоматическим управлением—электрическим и гидравлическим.

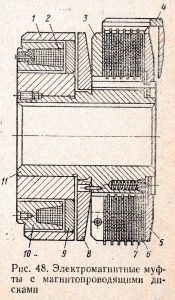

Электромагнитные муфты с магнитопроводящими дисками серии ЭТМ (рис. 48) предназначены для применения в автоматических коробках скоростей с дистанционным управлением, коробках подач, механизмах подач и вспомогательных перемещений. Могут быть использованы как тормозы в позиционных и цикловых системах, а также в качестве сцепных (пусковых) устройств.

Электромагнитные муфты с магнитопроводящими дисками серии ЭТМ (рис. 48) предназначены для применения в автоматических коробках скоростей с дистанционным управлением, коробках подач, механизмах подач и вспомогательных перемещений. Могут быть использованы как тормозы в позиционных и цикловых системах, а также в качестве сцепных (пусковых) устройств.

Якорь 8 имеет тяги и представляет собой один узел деталей. Катушка 2 монтируется в подвижном катушкодержателе 10, который центрируется и закрепляется отдельно. На втулке 11 закреплен сварной корпус муфты 1; он состоит из внешнего и внутреннего полюсов, соединенных между собой диском 9 из немагнитной стали. При подаче тока в катушку 10 якорь 8 притягивается влево к корпусу 1 и своими тягами перемещает влево нажимной диск 5. Перемещаясь влево, диск 5 сжимает пакет фрикционных дисков 6 и 7, прижимая его к диску 3. Крутящий момент передается силой трения дисков от втулки 11, насаженной на шлицевый вал станка к поводку 4. Движение может передаваться в обратном направлении, т. е. от поводка 4 к втулке 11.

Во всех исполнениях муфт применена унифицированная (по габаритам) система магнитопроводящих дисков, работающих со смазочным материалом. Муфты серии ЭТМ изготовляются трех исполнений: контактные, бесконтактные и тормозные.

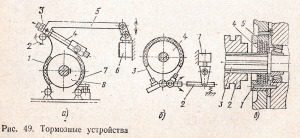

Тормозные устройства используют в механизмах станков для быстрого останова или замедления движения органов привода. Применяют механические, электрические, гидравлические и пневматические устройства (подробнее см. ГОСТ 16593—79). В металлорежущих станках используют механическое торможение электропривода тормозами быстрого действия (время разгона 1 с). Из механических тормозов часто применяют колодочные тормозные устройства. Схема колодочного тормоза показана на рис. 49, а.

Приводной механизм 6 через рычаг 5 сообщает колебательное движение тяге 4 в направлении стрелки 2. При колебании тяги против часовой стрелки тормозные колодки 1 и 7 прижимаются к вращающемуся элементу 8 и останавливают или притормаживают его. При колебании тяги 4 по часовой стрелке тормозные колодки 1 и 7 отходят от вращающегося элемента 8, чем создается возможность его свободного вращения. Гайкой 3 регулируют работу тормоза.

Приводной механизм 6 через рычаг 5 сообщает колебательное движение тяге 4 в направлении стрелки 2. При колебании тяги против часовой стрелки тормозные колодки 1 и 7 прижимаются к вращающемуся элементу 8 и останавливают или притормаживают его. При колебании тяги 4 по часовой стрелке тормозные колодки 1 и 7 отходят от вращающегося элемента 8, чем создается возможность его свободного вращения. Гайкой 3 регулируют работу тормоза.

Схема ленточного тормоза показана на рис. 49, б. От приводного элемента 1 через тягу 2 передается движение ленте 3, которая либо прижимается к вращающему элементу 4, либо отходит от него, осуществляя торможение или обеспечивая возможность свободного вращения. У многодискового тормоза (рис. 49, в) торможение вала 3 происходит вследствие трения дисков 1 и 4, сжатых подвижным элементом 2, установленным на шлицах вала 3. Диски 1 вращаются вместе с валом 3, а диски 4 связаны неподвижно с кольцом 5, которое связано с корпусом.