Основой информационного обеспечения ЕСТПП является система классификации и кодирования технико-экономической информации, базирующейся на единой обезличенной системе обозначения изделий и конструкторских документов, основной частью которой является классификационная характеристика, код которой назначается по Классификатору ЕСКД.

Код классификационной характеристики — это шестизначное число, составленное из цифр, последовательно обозначающих класс (два знака), подкласс (один знак), группу (один знак), подгруппу (один знак) и вид (один знак). Каждый класс Классификатора ЕСКД делится на 10 подклассов, каждый подкласс — на 10 групп, каждая группа — на 10 подгрупп и каждая подгруппа — на 10 видов (все от 0 до 9).

Все изделия, входящие в Классификатор, подразделяются на специфицированные и не специфицированные. К специфицированным относятся сборочные единицы, комплекты и комплексы, к не специфицированным — детали, являющиеся как составными частями изделий (крышки, корпуса, кронштейны, валы и т. п.), так и имеющие самостоятельное эксплуатационное назначение (сверла, развертки, резцы и т. п.). В частности, для сборочных единиц общемашиностроительного применения выделен класс 30, однако для сборочных единиц, представляющих отрасль техники со специализированным производством и большой номенклатурой, выделены самостоятельные классы, а именно: для подшипников качения — класс 31, арматуры трубопроводной — класс 49.

Все множество деталей размещено в шести самостоятельных классах (71…76).

В классах деталей 71…75 на первом уровне классификации использован признак «геометрическая форма», который является наиболее объективным и стабильным признаком, раскрывающим существенные характеристики детали независимо от ее функционального назначения; и принадлежности к другим изделиям. Признак «геометрическая форма» конкретизируется на последующих уровнях классификации. Детали в этих классах разделены по геометрической форме на три подмножества: «детали — тела вращения» (классы 71 и 72), «детали — не тела вращения» (классы 73 и 74) и «детали — тела вращения или не тела вращения» (класс 75).

В класс 76 объединены детали инструмента, выполняющие самостоятельные функции, т. е. однодетальные изделия (сверла, метчики и т. п.), а также специфические детали технологической оснастки и инструмента, являющиеся составными частями изделий, не выполняющих самостоятельных функций (пуансоны, матрицы, режущие пластинки и др.).

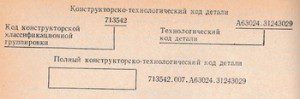

На рис. 101 приведена структура классификационного обозначения изделия и его конструкторского документа. Первая часть обозначения — код организации-разработчика. Вторая часть — код классификационной характеристики, назначаемый по Классификатору ЕСКД. Код классификационной характеристики выполняет в обозначении основную роль, являясь носителем информации об изделии. Порядковый регистрационный номер назначается организацией-разработчиком конструкторской документации в пределах кода классификационной характеристики от 001 до 999.

Таким образом, целью Классификатора ЕСКД является установление во всех отраслях народного хозяйства однозначного обозначения изделий и конструкторских документов, возможность использования конструкторской документации, разработанной другими организациями; ускорение и облегчение поиска конструкторской документации и применение средств вычислительной техники при технической подготовке производства.

При разработке технологической документации обозначение изделия включается в конструкторско-технологический код детали и является основным поисковым ключом конкретного технологического документа.

Разработке Технологического классификатора предшествовало проведение научно-исследовательских работ, тщательный анализ трудов крупнейших отечественных и зарубежных ученых — А. П. Соколовского, С. П. Митрофанова, Ф. С. Демьянюка, В. В. Бойцова, А. Я. Малкина, Т. Опитца, Д. Циммфмана, а также изучение опыта крупных научных проектных организаций, таких как ВПТИтяжмаш, Оргстанкинпром, зарубежных фирм «Бриш» (Англия), «ЮПА» (ФРГ), «ЦИФ» (ГДР), «Вюсте» (ЧССР) и др.

В результате проведенного количественного и качественного анализа признаков классификации было установлено, что размерная характеристика, группа материала и вид детали по технологическому процессу являются основными признаками классификации, присущими различным технологическим процессам. Они характеризуются объективными данными чертежа, не зависят от конкретных производственных условий изготовления деталей и совместно с кодом по Классификатору ЕСКД используются при решении всего комплекса производственных задач, во многом определяя рациональность технологического процесса.

Размерная характеристика — признак, определяющий габаритные размеры деталей. Разграничение деталей по размерам служит для группирования их на основе общности типоразмеров оборудования, а также для выделения специализированных производственных участков. По данному признаку предусмотрена зависимость размерной характеристики от геометрической формы детали. Кодирование выполняется тремя знаками кода.

Группа материала — признак, характеризующий материал детали. Классификационные группировки материалов, обозначенные двумя знаками кода, предусматривают возможность совместной обработки деталей, изготовленных из материалов одной группы, с применением однотипного оборудования. В таблице материалы сгруппированы с учетом химического состава, физико-механических и технологических свойств.

Вид детали по технологическому процессу, обозначенный одним знаком кода, — признак, позволяющий сгруппировать детали по типовому технологическому процессу (литье, обработка резанием, штамповка и т. д.) или по совместной обработке на различных стадиях технологического процесса. Основные признаки являются постоянной частью технологического кода, структура обозначения которой приведена на рис. 102.

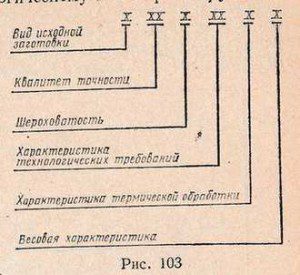

Переменной частью кода являются признаки, определяющие вид детали по технологическому процессу. Этими признаками являются: вид исходной заготовки, точность, шероховатость, характеристика технологических требований, характеристика термической обработки, весовая характеристика.

Вид исходной заготовки характеризует вид и характер исходной заготовки, т. е. состояние материала (отливка, штамповка, пруток и т. п.), из которого изготовляется (обрабатывается) деталь. Точность и шероховатость — признаки, определяющие точность размеров и качество поверхности детали. Эти признаки существенно влияют на выбор оборудования и технологических режимов обработки деталей. Характеристика технологических требований определяет условие группирования деталей по одинаковым технологическим требованиям, а характеристика термической обработки — наличие и характер термической обработки в процессе изготовления детали. Весовая характеристика — признак, помогающий выбрать подъёмно-транспортные и складские средства.

Единая для всех разделов Классификатора структура обозначения признаков приведена на рис. 103.

Единая для всех разделов Классификатора структура обозначения признаков приведена на рис. 103.

Процесс кодирования деталей по Технологическому классификатору заключается в присвоении детали кода классификационных группировок конструктивных признаков (по Классификатору ЕСКД) и дополнении его кодами основных технологических признаков и конами признаков, определяющих вид детали по технологическому процессу. Коды деталей по Технологическому классификатору вместе с кодами. Классификатора ЕСКД являются исходной информацией, которая используется предприятиями на стадии конструкторской и технологической подготовки производства и управления им с применением счетно-вычислительной техники.

Таким образом, Технологический классификатор создает предпосылки для решения следующих Характеристика термической обработки основных задач:

- группирование деталей по конструкторско-технологическому подобию для разработки типовых технологических процессов,

- подетальная специализация производственных подразделений (участков, цехов, заводов),

- повышение серийности за счет организации группового производства,

- унификация и стандартизация технологических процессов, выбор технологического оборудования,

- адресование деталей к ранее разработанным технологическим процессам.

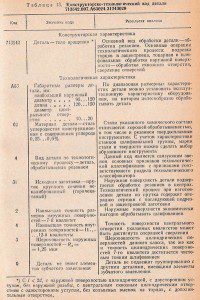

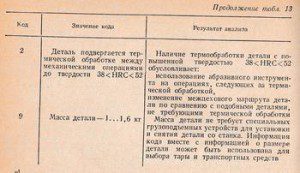

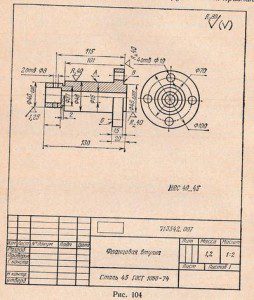

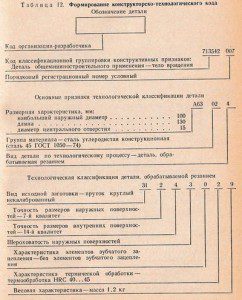

На рис. 104 приведен чертеж фланцевой втулки, для которой рассмотрим формирование конструкторско-технологического кода этой детали с анализом признаков, положенных в основу кодирования (табл. 12). Методика кодирования, предусмотренная этой системой, позволяет использовать ее для обработки информации с помощью средств вычислительной техники.

В табл. 13 приведен пример декодирования и укрупненного анализа конструкторско-технологических признаков данной детали применительно к изготовлению в мелкосерийном производстве.

Типизация технологических процессов вносит единообразие в технологию изготовления деталей данного класса, сокращает число вариантов обработки до минимума с учетом вида производства, вносит порядок в разработку технологического процесса, сокращает сроки ТПП, повышает качество технологического процесса, позволяет применять оборудование и оснастку на базе типовых схем и унифицированных сборочных единиц, а также создает предпосылки для сравнения уровня технологии производства в различных отраслях машиностроения.

Типизация технологических процессов осуществляется по двум взаимосвязанным направлениям: комплексные технологические процессы изготовления однотипных деталей (метод технологической последовательности) и отдельные операции обработки различных деталей (групповой метод).

Под типовым технологическим процессом понимается технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками. Типовой процесс может быть оперативным, т. е. отражающим прогрессивное состояние технологии в настоящий момент, и перспективным, предусматривающим дальнейшее совершенствование производства с учетом развития науки и техники.

Типовой технологический процесс, разработанный по методу технологической последовательности, состоит из типового маршрута изготовления классификационной группы деталей, типовых операций с указанием применяемого оборудования, последовательности выполнения операций (переходов) обработки, приспособлений, режущего инструмента, методов и средств контроля, технически обоснованных режимов обработки и норм времени.

По методу технологической последовательности, как правило, обрабатывают сложные детали. В основу метода положена группа деталей, для обработки которых требуются однотипное оборудование, общие приспособления и настройка станка.

Если при типизации технологических процессов по методу технологической последовательности деталь относится только к одной классификационной группе, то при типизации по групповому методу обработки одна и та же деталь может относиться к нескольким классификационным группам.

Групповой метод обработки может осуществляться тремя способами: обработкой группы деталей на одном и том же типе оборудования; обработкой группы деталей на разнотипном оборудовании, но последовательно по всем или по отдельным деталеоперациям группового технологического процесса; обработкой объединенных деталей нескольких групп, имеющих общность технологического маршрута, выполняемого на разнотипном оборудовании. Первый способ характерен для обработки деталей за одну операцию. По второму и третьему способам обработка обычно ведется на оборудовании, расположенном в порядке последовательности операций с применением на каждой операции групповых приспособлений и наладок, а если необходимо, то и специализированного оборудования, обеспечивающего после незначительной переналадки обработку партиями любых деталей данной группы.

Групповой метод основан на проектировании процесса обработки с наладкой для подобранной группы деталей по признакам конфигурации, размера и требований точности по так называемой комплексной детали, объединяющей в себе обрабатываемые элементы всей группы деталей. Действительные детали, каждая из которых проще комплексной, обрабатываются при этой наладке с пропуском отдельных инструментов и позиций, а также при незначительной переналадке.

Групповая обработка позволяет осуществлять в серийном производстве высокопроизводительные технологические методы изготовления деталей, присущие крупносерийному и массовому производству, и содействует повышению загрузки станков. Групповые наладки (оснастки) различных типов, подбираемые в зависимости от сочетания обрабатываемых поверхностей (наружных, внутренних, торцевых, плоских), их размеров и расположения, сокращают время для переналадок.

На рис. 105, α показаны детали небольших партий, обрабатываемые на токарно-револьверном станке из пруткового материала, которые могут быть объединены в одну группу с использованием универсального переналаживаемого цангового патрона с базированием по наружной цилиндрической поверхности.

На рис. 105, α показаны детали небольших партий, обрабатываемые на токарно-револьверном станке из пруткового материала, которые могут быть объединены в одну группу с использованием универсального переналаживаемого цангового патрона с базированием по наружной цилиндрической поверхности.

Комплексная деталь (рис. 105, б) должна иметь все поверхности данной группы деталей, а именно: наружную поверхность — цилиндрическую двухступенчатую с резьбой, отверстие — двухступенчатое. Применяя нумерацию поверхностей, составляют карту револьверной операции для комплексной детали. Так, на первой позиции пруток подается до упора в торец 1, который подрезают резцом, установленным в поперечном суппорте, затем на второй и третьей позициях центрируют и сверлят поверхность 8 с одновременным обтачиванием поверхности 6. На четвертой позиции протачивают поверхность 3 и подрезают торец 5. В пятой позиции зенкеруют поверхность 10 отверстия на длину до торца 9 и протачивают канавку 4 резцом, установленным в поперечном суппорте. На шестой позиции нарезают резьбу на поверхности 2 и отрезают деталь от прутка по поверхности 7.

Пользуясь этой картой и основываясь на номерах обрабатываемых поверхностей, составляют план обработки каждой детали с занесением в него режимов резания, определенных для комплексной детали (режимы не для всех деталей будут оптимальными).

На токарно-револьверных станках групповые наладки могут применять, используя часть позиций револьверной головки и суппорта для размещения инструмента, применяемого для обработки заготовок одной группы, а другую часть позиций — для другой группы заготовок. При этом некоторые позиции могут быть использованы для обработки заготовок обеих групп.

На токарно-револьверных станках групповые наладки могут применять, используя часть позиций револьверной головки и суппорта для размещения инструмента, применяемого для обработки заготовок одной группы, а другую часть позиций — для другой группы заготовок. При этом некоторые позиции могут быть использованы для обработки заготовок обеих групп.

Применяя многошпиндельные сверлильные головки на обычных сверлильных станках, также можно осуществить групповую наладку, используя часть шпинделей для обработки заготовок одной группы, а другую часть —для сверления отверстий в заготовках второй группы.

Групповая обработка значительно сокращает подготовительно-заключительное и вспомогательное время, так как групповая наладка имеет готовую документацию и оснастку, не требует сложных переналадок станка при обработке деталей одной группы с расчетными режимами резания, близкими к оптимальным.

Невероятно, очень долго искал эту статью.