Абразивные материалы

Применяющиеся в виде режущих зерен материалы делятся па две группы: естественные и искусственные. К естественным абразивным материалам относятся минералы — алмаз, корунд и наждак. Основной составляющей частью корунда и наждака является окись алюминия (глинозем); они содержат также посторонние примеси, снижающие их качество, а потому в современном машиностроении почти не применяются. К искусственным абразивным материалам относятся электрокорунд, карбид кремния, карбид бора, синтетический алмаз, эльбор.

Электрокорунд (искусственный корунд) является кристаллической окисью алюминия Аl203, получаемой путем электроплавки бокситов, которые состоят в основном из окиси алюминия и некоторых примесей. При плавке (температура плавления 2200—2400° С) из бокситов выделяются примеси, а окись алюминия кристаллизуется. Электрокорунд обладает высокой твердостью (уступая карбиду кремния, карбиду бора, алмазу и эльбору), значительной вязкостью, выдерживает высокую температуру (до 2050° С); при его дроблении образуются острые режущие кромки. Твердость (НV 1800—2700 кгс/мм2) и вязкость корунда зависят от содержания окиси алюминия. Чем больше в корунде окиси алюминия, тем больше твердость и меньше вязкость (выше хрупкость). В зависимости от содержания окиси алюминия, примесей и присадок, а также от технологии изготовления электрокорунд делится па четыре вида.

- Нормальный электрокорунд (Э) содержит 91—96% кристаллической окиси алюминия Аl203; выпускается пяти марок — Э5, Э4, ЭЗ, Э2К, Э2 (в марке Э5 — 95% Аl203, в марке Э4 — 94% Аl203 и т. д.).

- Белый электрокорунд (ЭБ) изготовляется из чистого глинозема и содержит 97—99% Аl203. Имеет более высокие, чем электрокорунд Э, режущие свойства. Выпускается трех марок — Э9, Э9А и Э8, электрокорунд Э9А более качественен, чем Э9, и применяется для абразивного инструмента класса А. Электроко-рунды Э и ЭБ применяют при обработке металлов и сплавов с высоким пределом прочности на разрыв (стали, ковкий чугун, мягкие бронзы).

- Монокорунд (М) содержит 97—98% Аl203 и до 0,9% окиси железа и получается непосредственно в виде зерен. Выпускается двух марок — М7 и М8. Имеет более высокие режущие свойства, чем Э и ЭБ, и применяется при шлифовании труднообрабатываемых легированных сталей и сплавов.

- Легированный электрокорунд (хромистый — ЭХ и титанистый ЭТ). Легирование зерен электрокорунда окислами хрома повышает его ударную вязкость и абразивные свойства; легирование окислами титана повышает прочность зерна электрокорунда. В результате этого шлифовальные круги из легированных электрокорундов более производительны, чем из электрокорундов Э и ЭБ.

Карбид кремния (карборунд) является химическим соединением кремния и углерода (SiC). Он получается из кварцевого песка при сплавлении его с углеродом (коксовым порошком). При нагреве в электропечах до 1920° С кремнезем, содержащийся в кварцевом песке, вступает во взаимодействие с углеродом, образуя при этом карбид кремния. Карбид кремния имеет высокие твердость (уступая карбиду бора, алмазу и эльбору), теплоустойчивость (до 2050° С) и режущие свойства. Последнее объясняется тем, что при дроблении карбида кремния образуются острые режущие кромки. Карбид кремния выпускается двух видов: черный КЧ и зеленый КЗ; черный карбид кремния — КЧ8 (SiС — 98%) и КЧ7, зеленый карбид кремния — К39(SiС — 98,5%) и К38 (SiС-98%).

Черный карбид кремния менее качественен, чем зеленый. Зеленый карбид кремния имеет несколько большую твердость (НV до 3600 кгс/мм2) и обеспечивает большую производительность (что объясняется его более острыми режущими кромками). При его изготовлении применяется чистый кварцевый песок (с содержанием кремния выше 99%), более чистый углерод и затрачивается значительно больше электроэнергии; зеленый карбид кремния дороже черного. Карбид кремния хрупок. Поэтому его применяют при обработке материалов с малым пределом прочности на разрыв (чугуна, бронзовых и алюминиевых отливок, твердых сплавов и др.), причем зеленый карбид кремния используют в основном при заточке инструмента, оснащенного твердым сплавом. Карбид кремния применяют также и для безалмазной правки шлифовальных кругов после их затупления в процессе шлифования.

Карбид бора (В4С) является химическим соединением бора с углеродом. Он обладает большой твердостью, приближающейся к самому твердому материалу — алмазу, но хрупок. Карбид бора применяют для доводки твердых сплавов, при притирочных работах, требующих применения режущего инструмента высокой твердости.

Абразивные материалы дробятся в шаровых мельницах, после чего полученные зерна сортируются по размерам. Размер зерен указанных выше материалов колеблется от 3,5 до 2500 мкм. В зависимости от размера зерен устанавливаются следующие их номера (зернистость): 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16, 12, 10, 8, 6, 5, 4, 3, М63, М50, М40, М28, М20, Ml4, MIO, M7 и М5. Наибольший размер зерна имеет номер 200, наименьший — М5. Абразивные материалы номеров 200—16 называют шлифзерном, номеров 12—13 — шлифпорошками, номеров А440—М14 — микропорошками, MIO—М5 — тонкими микропорошками. Для шлифзерна 200—16 и шлифпорошков 12—6 устанавливают метод испытания с помощью сита; для микропорошков М40—М5 — микроскопический анализ; для шлифпорошков 5—3 и микропорошков М63 и М50 — комбинированный анализ.

Зернистость алмазных (природных синтетических) порошков классифицируется по ГОСТ 9206—70. В зависимости от размера зерен, метода их получения и контроля алмазные порошки делятся на шлифпорошки и микропорошки. Размер шлифпорошков колеблется от 630 до 40 мкм (по размерам ячеек верхнего и нижнего сита в мкм), а размер микропорошков — от 60 до 1 мкм и менее (контролируется с помощью микроскопа).

Зернистость алмазных порошков обозначается дробью, в которой числитель соответствует наибольшему размеру зерен основной фракции, а знаменатель — наименьшему.

Алмазные шлифпорошки предусматриваются двух диапазонов зернистости — широкого и узкого. В широком диапазоне — пять номеров зернистости (400/250, 250/160, 160/100, 100/63, 63/40); в узком диапазоне — 12 номеров зернистости (630/500, 500/400, 400/315, 315/250, 250/200, 200/160, 160/125, 125/100, 100/80, 80/63, 63/50, 50/40).

Алмазные микропорошки по ГОСТ 9206—70 предусматриваются 11 зернистостей (60/40, 40/28, 28/20, 20/14, 14/10, 10/7, 7/5, 5/3, 3/2, 2/1, 1/0). Зернистость эльборовых зерен обозначается после буквы Л в виде дроби: Л315/250 (Л25), Л250/200 (Л20), Л200/160 (Л 16), Л160/125 (Л 12), Л125/100 (ЛЮ), Л100/80 (Л8), Л80/63 (Л6), Л 63/50 (Л5), Л 50/40 (Л4), Л40/28 (ЛМ40), Л28/20 (ЛМ28), Л20/14 (ЛМ20), Л14/10 (ЛМ14), ЛЮ/7 (ЛМЮ), Л7/5 (ЛМ7), Л5/3 (ЛМ5), ЛЗ/1 (ЛМЗ), Л1/0 (ЛМ1).

Для соединения зерен в одно целое применяют связующие (цементирующие) вещества, так называемые связки. От связок зависит прочность удержания зерна в круге и прочность самого круга, при вращении которого возникают большие центробежные силы. Связки делятся на органические и неорганические. К органическим связкам относятся вулканитовая (В), бакелитовая (Б) и глифталевая (ГФ). Вулканитовая связка (В1, В2, ВЗ и др.) состоит из каучука (резины) и серы (30%). Она получается смешением размягченной бензином резины с серой. Абразивный инструмент, изготовленный на вулканитовой связке, обладает высокой прочностью, эластичностью и не боится влаги. Благодаря прочности и эластичности инструмент на такой связке может иметь малую толщину (0,5 мм) при большом диаметре (до 150 мм), что для отдельных работ важно. Шлифовальные круги на вулканитовой связке допускают большие окружные скорости (до 75 м/с) и обладают высоким полирующим действием. Недостатком этой связки является быстрое засаливание абразивного инструмента, снижающее его производительность.

Бакелитовая связка (Б1, Б2 и др.) состоит из бакелита — искусственной смолы, приготовленной из карболовой кислоты и формалина. Круги на этой связке прочны, эластичны, допускают большие окружные скорости вращения, но разрушаются от действия щелочной охлаждающей жидкости. Во избежание этого рекомендуется пропитка круга парафином. К недостаткам бакелитовой связки относится и то, что она теряет прочность при нагреве выше 180° С. Для уменьшения шероховатости обработанной поверхности абразивный инструмент на бакелитовой связке делают иногда с графитовым наполнителем.

Глифталевая связка (синтетическая смола из глицерина и фталевого ангидрида) применяется для изготовления абразивного инструмента, который необходим для доводочных и полировальных работ (шероховатость обработанной поверхности до 13).

К неорганическим связкам относятся керамическая (К), магнезиальная (М) и силикатная (С). Керамическая связка (КО, К1, КЗ и др.) получила наибольшее распространение. Она приготовляется из огнеупорной глины, полевого шпата, кварца, талька, мела и жидкого стекла. Основным материалом являются первые три. Связка эта огнеупорная и химически стойка, а абразивные инструменты, приготовленные на ней, обладают большой производительностью, хорошо сохраняют профиль рабочей кромки, не боятся влаги. Недостатком керамической связки является хрупкость, что делает абразивные инструменты чувствительными к ударной нагрузке. Большим достижением абразивной промышленнности является изготовление и внедрение специальных высокопрочных керамических связок, позволяющих осуществлять высокопроизводительное (скоростное) шлифование (окружная скорость шлифовального круга 50 м/с и выше).

Магнезиальная (магнезит и хлористый магний) и силикатная (смесь глины, кремневой пыли и жидкого стекла) связки делают абразивный инструмент мягким, малопрочным и малопроизводительным, а потому применяются редко. Для изготовления алмазных и эльборовых кругов используют бакелитовые, керамические, а также металлические связки (чаще бронзу).

Твердость абразивного инструмента

Под твердостью абразивного инструмента подразумевается способность связки удерживать зерно в инструменте при воздействии на него внешних сил. Чем легче выкрашивается зерно из инструмента, тем мягче инструмент, и наоборот. Твердость — важная характеристика абразивного инструмента, от которой во многом зависят производительность и качество обработанной поверхности. Слишком твердый круг будет способствовать возникновению прижогов на обработанной поверхности или требовать частой правки, так как затупившиеся зерна не выкрашиваются из твердой связки. Работа затупленными зернами приводит к большей затрате мощности, к большему трению и тепловыделению, что может вызвать не только прижоги обработанной поверхности, но и коробление детали. Слишком мягкий круг будет осыпаться, т. е. быстро изменять свою форму и размеры. Поэтому для каждого конкретного случая обработки требуется инструмент определенной твердости. Твердость характеризуется и определяется ГОСТ 18118—72, согласно которому установлена следующая шкала твердости абразивного инструмента:

- М1— М3 — мягкий;

- СМ1 и СМ2 — среднемягкий;

- С1 и С2 — средний;

- СТ1—СТЗ — среднетвердый;

- Т1 и Т2 — твердый;

- ВТ — весьма твердый;

- ЧТ — чрезвычайно твердый.

Цифры 1, 2 и 3 характеризуют твердость абразивного инструмента в порядке ее возрастания. Определение и контроль твердости абразивных инструментов производят двумя основными методами:

- пескоструйным (по глубине лунки на инструменте, образованной под действием определенного объема кварцевого песка, выбрасываемого под давлением 1,5 кгс/см2);

- вдавливанием стального шарика.

Структура абразивного инструмента

Кроме материала зерна, зернистости, твердости и связки, абразивный инструмент определяет еще и структура. Структура характеризует строение абразивного инструмента в зависимости от количественного соотношения между зернами, связкой и порами в единице объема.

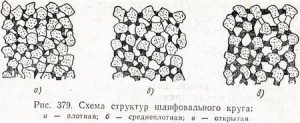

Абразивный инструмент имеет 13 основных номеров структур (0—12), которые делятся на три группы (рис. 379): плотные (0—3), среднеплотные (4—6) и открытые (7—12). Номер структуры определяет промежутки (расстояние) между зернами: чем больше номер, тем больше промежуток. Правильный выбор структуры абразивного инструмента будет способствовать меньшему заполнению пор стружкой, а, следовательно, и повышению производительности. При повышении номера структуры уменьшаются прижоги обработанной поверхности. В отдельных случаях применяют высокопористые круги (номер структуры от 13 до 18), в которых размер и количество пор увеличены.

Маркировка абразивного инструмента

Для конкретных условий обработки требуется абразивный инструмент с определенными физико-механическими данными. В связи с этим его маркируют с указанием полной характеристики (абразивный материал, зернистость, твердость, связка, структура, форма, размер и максимальная окружная скорость).

Например, маркировка:

- Э950СМ1К5

- ПП150x50x65

- 30—35 м/с

означает, что шлифовальный круг—из белого электрокорунда 9, зернистостью 50, среднемягкий 1, на керамической связке, структура № 5; форма плоская прямого профиля, с наружным диаметром 150, шириной (высотой) 50, диаметром отверстия 65 мм; окружная скорость не более 30—35 м/с.