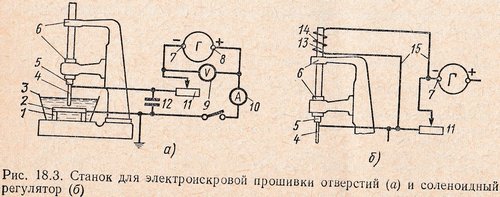

Основу электроискрового метода обработки металлов составляет процесс электроэрозии металлов. Сущность его заключается в том, что под воздействием коротких искровых разрядов, посылаемых источником электрического тока, металл разрушается. При обработке на электроискровом станке для прошивки отверстий (рис. 18.3, а) заготовку 2 погружают в бак с жидкостью и соединяют с положительным полюсом, выполняющим функции анода. Электрод (инструмент) 4, являющийся катодом, соединяют с отрицательным полюсом и укрепляют на ползуне 5, имеющем вертикальное перемещение по направляющим 6. Заготовка 2, стол 1, на котором ее закрепляют, корпус бака и станина станка электрически соединены между собой и заземлены, так что их электрический потенциал всегда равен нулю. Это необходимо для безопасности работы на станке.

Если, опустив ползун 5, прикоснуться электродом 4 к заготовке 2, то в электрической цепи пойдет электрический ток от отрицательной клеммы 7 генератора Г к положительной клемме 8. В электрическую цепь включен резистор 11. Это катушка из длинной тонкой проволоки Изменяя сопротивление, можно регулировать силу тока, контролируя ее по амперметру 10.

Для того чтобы получить импульсные разряды, непрерывно следующие друг за другом, между электродом 4 и заготовкой 2 в электрическую схему стайка включается конденсаторная батарея 12. Ее включают параллельно заготовке 2 и электроду 4. Если замкнуть выключатель электрической цепи при разведенных электродах станка, то в первый момент стрелка амперметра 10 резко отклонится и постепенно возвратится на 0. Стрелка вольтметра 9, наоборот, плавно отклонится от того значения напряжения, которое создается генератором. Это означает, что произошла зарядка конденсаторов. Теперь можно приблизить электрод к заготовке. Как только расстояние между ними станет Небольшим, произойдет электрический разряд. При этом вся энергия, накопленная в конденсаторах, разрядится в промежутке между электродом и заготовкой, и чем больше запас энергии, тем больше будет электрическая эрозия анода (заготовки).

После разряда электрический ток между электродом и деталью исчезнет, так как вся энергия, накопленная в конденсаторах, израсходована, и снова начинается зарядка конденсаторной батареи. Следующий разряд произойдет, как только конденсаторы зарядятся. Этот процесс происходит непрерывно, импульсные разряды следуют один за другим до тех пор, пока не закончится обработка.

Во время обработки электрод 4 не должен касаться заготовки, иначе произойдет короткое замыкание. Между электродом 4 и заготовкой всегда должен поддерживаться небольшой, так называемый искровой промежуток. Это достигается с помощью различных устройств. Наиболее простое устройство — соленоидный регулятор (рис, 18.3, б). К верхнему концу ползуна 5 прикреплен стальной стержень-сердечник 13, который входит внутрь катушки (соленоида) 14, присоединенной к основной цепи. Присоединение сделано по разным сторонам резистора 11 так, что концы проводов 15 находятся под разными потенциалами.

Когда электрод 4 прикоснется к заготовке, электрическая цепь станка замкнется и в ней потечет электрический ток. Тогда на концах катушки 14 создается разность потенциалов, и в ней также потечет электрический ток. Сердечник 13 намагнитится и втянется в катушку 14, т. е. поднимется, поднимая вместе с собой ползун 5 и электрод 4. Искровой промежуток 3 между электродом 4 и заготовкой 2 восстановится, и основная электрическая цепь окажется разорванной — ток в ней исчезнет. Одновременно исчезнет ток и в катушке соленоида. Сердечник 13 размагнитится, перестанет втягиваться в катушку и под действием собственной массы опустится. Вместе с ним опустятся ползун 5 и электрод 4. Между электродом и заготовкой снова произойдет электрический разряд. По мере углубления отверстия электрод будет опускаться под действием силы тяжести.

Так будет продолжаться, пока идет процесс прошивки отверстия. Соленоидный регулятор автоматически постепенно опускает электрод по мере увеличения глубины отверстия. Если электрод можно сравнить с инструментом, то соленоидный регулятор может быть уподоблен механизму подачи. Электроды, применяемые при электроискровой прошивке, делают из мягкой латуни. Электрод должен иметь профиль, подобный профилю прошиваемого отверстия. Если диаметр отверстия больше 6 мм, то электрод лучше делать пустотелым.

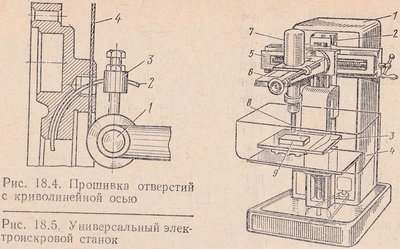

Электроискровой прошивкой удается изготовлять отверстия с криволинейной осью (рис. 18.4) Электрод 2 из латунной проволоки изогнут по дуге окружности, радиус которой равен радиусу закрепления оси отверстия. Электрод укреплен в держателе 3, который может поворачиваться вокруг оси 1. Держатель 3 вокруг оси 1 поворачивается с помощью шнура 4, верхний конец которого прикреплен к соленоидному регулятору. В остальном процесс совершается так же, как и при прошивке отверстий с прямолинейной осью.

Универсальные электроискровые станки обычно имеют вертикальную компоновку (рис. 18.5). Автоматический регулятор подач 7 сообщает вертикальные перемещения электроду-инструменту 8. Ванну 4 с заготовкой 9, установленной на столе 3, можно перемещать в вертикальном направлении с помощью электродвигателя. Суппорт 5 при обработке отверстий с криволинейной осью поворачивается вокруг горизонтальной оси. Поперечный суппорт 6 перемещается по направляющим продольного суппорта. Продольный суппорт 5 установлен на направляющих 2 станины. Механизмы станка находятся внутри корпуса 1.