Обработка на металлорежущих станках состоит из ряда действий, выполняемых в определенной последовательности, которые подразделяют на приемы управления и действия формообразования. К ним относятся: установка и зажатие заготовки, пуск станка, подвод инструмента, контроль обрабатываемой заготовки, остановка станка и снятие обработанной заготовки. Каждое из этих действий можно выполнять с применением ручного труда или автоматически, т. е. без непосредственного участия рабочего.

Под механизацией технологического процесса понимают замену ручного труда машинным в части процесса, связанной с изменением формы заготовки (например, резание, штамповка и т. п.).

Автоматизация представляет собой механизацию приемов управления и обслуживания станков и других машин, и их систем, а также производственных процессов в целом.

Важнейшими направлениями повышения производительности металлорежущих станков является сокращение основного (машинного) и вспомогательного времени. Широкое внедрение скоростного резания металлов позволило резко снизить основное время, в результате чего изменилась структура штучного времени, т. е. повысился удельный вес вспомогательного времени. Поэтому эффективность автоматизации технологических процессов определяется прежде всего достигнутым сокращением вспомогательного времени, а также времени технического и организационного обслуживания рабочего места. Так, основные направления автоматизации токарной обработки предусматривают: механизацию управления скоростями и подачами; быстрый подвод и отвод суппорта; точную остановку суппорта в конечном рабочем положении; механизацию поворота и фиксации резцовой головки; автоматизацию подвода и отвода резца при нарезании резьбы; автоматизацию простых циклов обработки для одной или нескольких ступеней; оборудование станков магазинным устройством; применение копиров и т. п.

Для автоматизации действий формообразования станки снабжают соответствующими механизмами управления. Такой механизм может быть простым, если он служит для осуществления какого-либо одного действия, или сложным, если с его помощью осуществляют несколько действий.

Механизация и автоматизация процессов обработки распространяются также и на установочные перемещения, контроль, регулирование и управление процессом.

Рабочие циклы станков автоматизируют с помощью системы выключающих упоров и других дополнительных устройств, в частности следящих систем (в основном гидравлического типа), которые в результате ряда усовершенствований превратились в надежные автоматические агрегаты.

В автоматических станках применяют также различные средства активного контроля, используя для этого электромагнитные, индуктивные и фотоэлектрические устройства. На эти средства контроля возлагается задача не только регистрировать размеры заготовок в процессе обработки, но и управлять станком, включая и выключая его в соответствующие моменты и осуществляя подналадку инструмента. Автоматизация контроля обеспечивает возможность непрерывного наблюдения за процессом обработки.

При активном контроле по результатам измерения производится управление процессом обработки. В случае автоматического управления процессом обработки измерительные устройства воздействуют на приводные элементы механизмов размерной подачи станков.

Контроль выполнения программы и корректирования фактических положений исполнительных органов станка при несоответствии этих положений заданным производит система обратной связи. Точность исполнения заданной программы зависит от совершенства привода перемещения исполнительных органов станка, а также от точности работы системы обратной связи.

Высшей формой автоматизации процессов обработки является применение таких систем управления, которые позволяют получать детали заданной формы и размеров по заранее установленной программе работы станка с определенным режимом без участия рабочих в управлении станком. Такую систему управления принято называть программным управлением.

Работа на автоматах со специальными накладками, так же, как и на станках, оборудованных копировальными устройствами, может быть отнесена к работе по программной схеме. Однако в этих случаях при наладке станка на обработку определенной заготовки используют ручной труд для настройки станка и создания копиров, входящих в системы запоминания и программирования цикла работы автомата.

При программном управлении последовательность, скорость и размеры перемещения рабочих органов станка устанавливают заранее специальным устройством (задающим звеном) или фиксируют на каком-либо запоминающем устройстве (перфокарте, магнитной ленте, магнитном барабане и др.), вводимым затем в командоаппарат, обеспечивающий выполнение станком заданной программы.

Первичный технический документ — чертеж заготовки с размерами — кодируют по специальной системе и переносят код на бумажную лепту путем ее перфорации или записывают на магнитную ленту. (Отверстия перфорированной ленты служат для замыкания электрических контактов или для открывания каналов в пневматических устройствах, которые через соответствующую систему управляют различными органами станка.) Записанные данные вызывают появление ряда последовательных сигналов. Эти сигналы через усилитель направляются в систему станка, преобразующую их посредством гидравлических, электрических или пневматических устройств в движение рабочих органов станка.

На рис. 261 приведена упрощенная схема программного управления станком с программой, записанной на перфорированной ленте. Барабан 2 перемещает ленту 4 с пробитыми отверстиями, соответствующими определенному циклу обработки. Пальцы 3 воспринимающего механизма при совпадении с отверстиями на ленте западают в них, что вызывает срабатывание устройств и механизмов станка, связанных с пальцами. Узлы станка, которые в данном положении цикла не должны участвовать, команды не получают, так как управляющие ими пальцы остаются неподвижными. Механизмы станка приводятся в действие от электрических 1 или пневматических 5 устройств.

На рис. 262 приведена схема программного управления продольно-фрезерного станка с применением в качестве программоносителя магнитной ленты. На дорожках магнитной ленты 2, приводимой в движение лентопротяжным механизмом 1, записаны сигналы, управляющие как рабочими движениями станка, так и вспомогательными функциями, вплоть до команды «Стоп» для периодической смены инструмента.

При движении ленты магнитные импульсы воздействуют на считывающие головки, 4 которые передают электрические сигналы по проводам 3, 4, 26 в устройства сравнения 5, 14, 25. Смесители согласовывают сигналы от считывающих головок с сигналами исполнения команд (обратная связь), поступающих по проводам 7, 15 и 24 от сельсинов 9, 17 и 20, вращающихся синхронно с соответствующими ходовыми винтами 10, 13 и 21.

В устройствах сравнения сигналы исполнения вычитаются из сигналов команды, а сигнал их разности направляется в чувствительные электромашинные регуляторы 6, 16 и 23, где усиливаются и поступают далее в электродвигатели 8,18 и 19. Эти электродвигатели посредством ходового винта 10 осуществляют вертикальную подачу фрезерной головки 11, посредством винта 13 — горизонтальную подачу суппорта 12 и посредством винта 21 — продольную подачу стола 22.

Однако не во всех случаях можно записать всю программу на ленту. Так, при обработке сложных профилей лента получается очень длинной. В этом случае на ленте записываются координаты отдельных точек, по которым затем находят промежуточные значения, позволяющие подавать более мелкие сигналы.

По способу задания программы станки с программным управлением делятся на две основные группы:

- с программированием цикла и режимов обработки;

- с числовым программным управлением (ЧПУ).

В первой группе станков с помощью различных программоносителей программируются только цикловые команды (цикл работы станка, смена режимов обработки, смена инструмента и т. п.). Геометрические формы изделия и размеры обработки не программируются, а задаются с помощью переналаживаемых упоров, воздействующих на путевые выключатели или копиры. Эти станки в свою очередь делятся на две подгруппы по степени автоматизации:

- с полной автоматизацией цикла обработки

- с программированием режимов обработки.

Программа работы станка с ЧПУ задается в виде отвлеченных чисел и записывается на программоноситель в кодированном виде. Программоносителем для ЧПУ могут служить штекерные панели, перфоленты, магнитные ленты и т. п. Указанная система дает возможность программировать все необходимые элементы работы станка. Системы числового программного управления делятся на две основные группы. Непрерывные системы числового программного управления применяют на станках, предназначенных для обработки деталей сложной геометрической формы; они характеризуются тем, что определяют траекторию движения режущего инструмента, необходимую для по лучения заданного контура детали. Позиционные системы применяют в тех случаях, когда требуется обеспечить выход инструмента в заданное положение. В соответствии с заданной программой они выводят исполнительный орган.

Металлорежущие станки с ЧПУ по своим технологическим возможностям обладают всеми качествами универсальных станков и в то же время работают по автоматическому циклу, характерному для специальных и специализированных станков. Стать основным оборудованием для механической обработки металлов они пока не могут, так как область применения станков с программным управлением ограничивается их технико-экономическими показателями. Для эффективного применения станка с числовым программным управлением требуется, как минимум, чтобы время выполнения операции на этом станке было меньше, чем на станке общего назначения. А это достижимо только при осуществлении сложных операций.

Все элементы программы для станков с ЧПУ — направление и скорость заданных рабочих и вспомогательных перемещений, порядок работы исполнительных органов и другие элементы — задаются в виде чисел, расположенных в определенном порядке и записанных с помощью кода. Код представляет собой условную запись числа или действия, позволяющую достаточно простым способом получить изображение этого числа или действия в форме, удобной для использования в системах программного управления. Различные коды, применяемые в станках с ЧПУ, характерны тем, что любое число, представляющее заданное перемещение исполнительного органа, изображается в двоичной системе. Главным достоинством такого рода записи является удобство преобразования информации: для автоматической записи и воспроизведения сигнала в этом случае можно использовать широко применяемые в автоматике реле, имеющие два состояния: «включено» — «выключено». Принимая одно из состояний соответствующим 1, а другое — 0, можно записывать и воспроизводить любые цифровые команды. Применяемые системы кодирования позволяют переносить на ленту не только числовую, но и буквенную информацию, что дает возможность записывать команды в более удобной форме.

С экономической точки зрения допускаемый размер партии деталей, обрабатываемых на станке с ЧПУ, может быть определен по формуле:![]()

где С — стоимость подготовки производства для одного наименования детали; Э — экономия за счет автоматизации по каждой детали; Зк — дополнительные затраты на капиталовложения по каждой детали; Зэ — затраты на эксплуатацию оборудования по каждой детали.

Оптимальным с точки зрения использования возможностей системы ЧПУ является создание многооперационных станков типа «обрабатывающие центры». Эти станки целесообразно применять в мелкосерийном и серийном многономенклатурном производстве при обработке точных и сложных деталей, а также деталей, изготовление которых требует комплекса операций, например, при обработке с одной установки нескольких сторон корпусных деталей с использованием многих инструментов, при обработке деталей типа тел вращения с большим числом переходов, выполняемых различными инструментами.

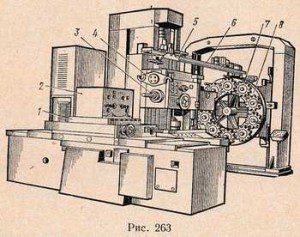

На рис. 263 приведен общий вид многооперационного станка модели МА-2612Ф2. Магазин 8 станка — поворотный, имеет десять барабанов 7 с гнездами для режущих инструментов. Общая емкость магазина — 100 инструментов. Станок предназначен для обработки сложных корпусных деталей путем сверления, зенкерования, развертывания, растачивания, фрезерования и нарезания резьбы за одну операцию. Обрабатываемая корпусная деталь 2 закрепляется на поворотном столе 1, позволяющем выполнять многопозиционную обработку.

Система программного управления обеспечивает установку координат с погрешностью до 0,02 мм. Для автоматической замены инструмента служит поворотная механическая рука 4, которая переносит инструмент из захвата каретки 5 в шпиндель 3 и обратно. Каретка перемещает инструмент по направляющим 6 и вставляет его в свободное гнездо. Все подготовительные действия (поворот магазина и барабана с инструментами, захват очередного инструмента и транспортировка его кареткой к шпиндельной бабке) выполняются во время работы станка. Поэтому непосредственно на смену инструментов в шпинделе затрачивается всего несколько секунд. Все движения исполнительных органов станка управляются системой ЧПУ.

Наибольший экономический эффект достигается при выполнении многопереходной обработки сложных корпусных деталей. Так, один многооперационный станок заменяет 6…7 обычных станков; при этом освобождаются пять рабочих, и затраты на оснастку снижаются почти в 3 раза. Для достижения высокой эффективности целесообразно группировать эти станки в отдельные участки, обслуживаемые не большой группой специалистов: техников, программистов, наладчиков.

При конкретизированном использовании многооперационных станков создаются предпосылки для широкого применения средств автоматизации вплоть до использования промышленных роботов.

В одиннадцатой пятилетке наряду с дальнейшим ростом доли механической обработки на станках с ЧПУ, выпуск которых (по стоимости) увеличится в 2,8 раза, получает значительное развитие робототехника, основным назначением которой является качественно новое развитие автоматизации. Промышленные роботы (автоматические манипуляторы) являются одним из важнейших средств решения комплекса задач, поставленных XXVI съездом КПСС в отношении улучшения условий труда, повышения эффективности общественного производства, ускорения темпов технического прогресса, роста производительности труда и улучшения качества продукции.

На отдельных операциях один робот заменяет до трех рабочих, повышает производительность на 20…40% и окупается за 1…3,5 года. При групповом применении (комплексной автоматизации производства) эффективность роботов резко возрастает: производительность увеличивается в 2…4 раза, относительно уменьшаются капиталовложения и расходы на обслуживание.

Так, роботы позволяют превратить поточные линии с многопозиционными автоматами в наиболее современные автоматические линии; они экономичней, чем традиционные автоматические линии, и быстро переналаживаются на новую продукцию.

На рис. 264 приведена схема робота ЦРВ-50, предназначенного для обслуживания группы из восьми металлорежущих токарных станков, например, моделей 1713МФЗ, 1713ФЗ, 1Б732ФЗ, 1Б732МФЗ и т. п.

ЦРВ-50 — передвижной робот модульной конструкции с перемещением каретки, где установлена одна рука, по монорельсу. Робот оснащен механическим схватом; смену схватов можно производить вручную или автоматически. Привод манипулятора и схвата гидравлический; грузоподъемность 50 кг.

Управление роботом осуществляется позиционным управляющим устройством модели УПМ-331. Для обучения, контроля и наладки робота нужен пульт обучения управляющего устройства.

Робот поставляется в комплекте со вспомогательным технологическим оборудованием, предназначенным для позиционирования и складирования деталей: тарой с призмами, схватами.

В серийном производстве для загрузки-разгрузки металлорежущих станков деталями типа тел вращения получил распространение робот модели РР-1, схема которого приведена на рис. 265. Робот может обслуживать станки моделей 1П752МФЗ, 1П756ДФЗ, 1М63Ф306, 1ВКЗОФЗ и манипулировать деталями в виде дисков и колец (фланцы, зубчатые колеса, шкивы и т. п.) при размере партии деталей 10…600 шт.; грузоподъемность 80 кг.

РР-1 — подвижной робот с верхней трассой транспорта, модульной конструкции с одной рукой. Робот оснащен двойным механическим схватом. Привод манипулятора и схвата — гидравлический.

Управление роботом осуществляется цикловым управляющим устройством моноблочной конструкции, выполненным на элементах пневмоавтоматики низкого давления. Программа задается с помощью переключателей (тумблеры, многопозиционные переключатели). Одновременно могут быть записаны две программы, при этом время на смену программы составляет в среднем 0,2 мин. Воспроизведение программы возможно только в одной последовательности.

Для программирования, контроля и наладки робота дополнительной аппаратуры не требуется. Оператор может обслуживать восемь роботов, наладчик — четыре.

Робот поставляется со вспомогательным технологическим оборудованием: тактовым столом с подъемником, магазином заготовок и деталей, сменными ячейкообразующими элементами магазина, сменными кулачками патронного схвата, центровым схватом. В комплект поставки входят два схвата — патронный и центровой.

Применение роботов создает предпосылки для создания комплексно автоматизированных цехов на базе роботизированных технологических единиц и участков, централизованно управляемых от ЭВМ, что в свою очередь окажет существенное влияние на совершенствование организации и планирования производства, повышение культуры производства и дальнейший существенный рост производительности труда.