Алмазные резцы, имеющие высокую размерную стойкость и обеспечивающие получение высококачественной обработанной поверхности (по 1-му классу точности, до 13-го класса шероховатости, почти без упрочнения), находят все более широкое применение при тонком точении и растачивании цветных металлов и неметаллических материалов. При резании черных металлов алмазные резцы, как правило, имеют низкую стойкость, что вызывается диффузией атомов углерода в обрабатываемые углеродосодержащие материалы.

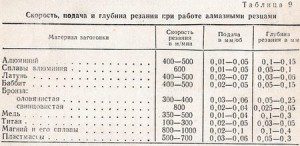

Станки для алмазной обработки (токарные, алмазорасточные) должны быть жесткими, точными, высокоскоростными, с хорошо уравновешенными вращающимися деталями и с кинематическими данными, позволяющими установить оптимальное значение скоростей резания и подач, приведенных в табл. 9.

Алмазные резцы делают двух типов:

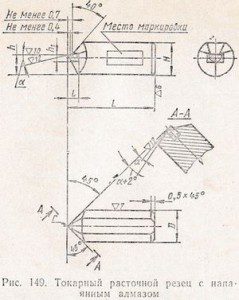

а) с напаянным алмазом (рис. 149);

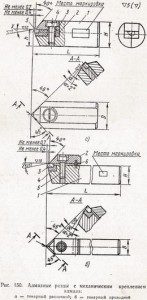

б) с механическим креплением алмаза (рис. 150).

Масса применяемых алмазов для резцов 0,5—0,8 карата. Режущая кромка алмазного резца должна быть расположена так, чтобы равнодействующая сил резания не проходила по плоскостям спайности алмаза. Передняя поверхность у алмазных резцов делается плоской. При обработке заготовок из латуни, алюминия и антифрикционных сплавов γ = 0°, α = 12°, r = 0,3 ÷ 0,6 мм; при обработке заготовок из бронзы и твердых алюминиевых сплавов γ = —8°, α = 8°, r = 0,6 ÷ 1,5 мм. Главный угол в плане ф = 45 ÷ 90°, вспомогательный ф1 = 20 ÷ 45°. На стержнях резцов углы в плане делаются на 2° больше по сравнению с углами на самом алмазе. Стержень расточных токарных алмазных резцов делается круглого сечения (см. рис. 149, и 150, а) диаметром 6—20 мм; у токарных проходных — круглого, квадратного и прямоугольного сечений (16X16, 20X20, 16X25 мм).

При изготовлении резцов с напаянным алмазом (см. рис. 149) в стержне резца фрезеруется врезной паз, в него вставляется ограненный алмаз и запаивается серебряным припоем. Метод припайки позволяет использовать алмазы малых размеров; несложна и конструкция резца. К недостаткам этого метода относится сложность разборки резца и опасность перегрева алмаза, у которого при нагреве свыше 720—750° С появляются дефекты, снижающие его прочность и стойкость. Поэтому метод припайки необходимо применять тогда, когда вследствие ограничения размеров алмаз нельзя закрепить механически.

При механическом креплении алмаз (см. рис. 150) легко может быть извлечен из стержня, осмотрен и перешлифован (если это необходимо) и вновь установлен для работы; отсутствует и опасность перегрева алмаза. К основным недостаткам механического крепления алмаза относится необходимость применения более крупных алмазов. В разработанных стандартах па алмазные резцы (ГОСТ 13288—67 ÷ ГОСТ 13297—67) предусматривается механическое крепление с использованием метода порошковой металлургии, который заключается в следующем. В пресс-форму засыпается смесь порошка (80% Си, 15% Sn и 5% Рb), сверху которой укладывается алмаз (с предварительно обработанными передними гранями). Смесь вместе с алмазом сначала прессуется под давлением 150 кгс/мм2, а затем спекается при температуре 650° С вместе с алмазом; эта температура не изменяет качества алмаза. В результате такого спекания в брикете остается вмятина (гнездо), соответствующая контуру алмаза. После извлечения алмаза брикет подвергают соответствующей механической обработке; получают вставку 2 (см. рис. 150, а), устанавливаемую в закрытый паз стержня 1 резца. В полученное при спекании гнездо вставки 2 вставляется алмаз 5, который прижимается накладкой 3 с помощью винта 4.

В конструкции, показанной на рис. 150,6, вставка 4 с алмазом 3 крепится в закрытом пазу к стержню резца 1 накладкой 2 посредством винта 5 через опору на штифт 6. Штифт 6 обеспечивает более плотное прилегание накладки 2 к передней поверхности алмаза, который несколько выступает из вставки 4. В зависимости от размера, на который выступает алмаз из вставки, должен меняться и диаметр штифта.

Заточка и доводка алмазов производятся на специальных станках с помощью чугунных дисков, шаржированных смесью алмазного порошка. Заточку алмазного инструмента можно производить и с помощью алмазного шлифовального круга (на металлической связке), но с последующей доводкой на чугунном доводочном диске по передней и задним поверхностям.