Обрабатываемый металл. На возникающие при сверлении осевую силу и суммарный момент сопротивления резанию влияют следующие основные факторы:

- обрабатываемый металл;

- диаметр сверла и подача;

- геометрические элементы сверла;

- смазочно-охлаждающие жидкости;

- глубина сверления;

- износ сверла.

Чем выше предел прочности при растяжении σВ или твердость НВ обрабатываемого металла, тем больше осевая сила и момент от сил сопротивления резанию при сверлении.

Математически эта зависимость может быть выражена следующими уравнениями:

- при обработке сталей сверлами из быстрорежущей стали:

- при обработке серых чугунов сверлами, оснащенными твердым сплавом%

Диаметр сверла и подача. Чем больше диаметр сверла и величина подачи, тем больше площадь поперечного сечения среза, больше объем деформируемого металла и сопротивление стружкообразованию, тем больше, следовательно, осевая сила и момент от сил сопротивления резанию. Диаметр сверла оказывает большее влияние па увеличение параметров Р и М, чем подача. Если подача влияет на параметры Р и М примерно одинаково, то диаметр сверла влияет на момент от сил сопротивления больше, чем на осевую силу; последнее объясняется тем, что при увеличении диаметра возрастает и плечо, на котором эти силы действуют. Различное влияние диаметра сверла и подачи учитывается показателями степени в формулах для подсчета осевой силы Р и момента М.

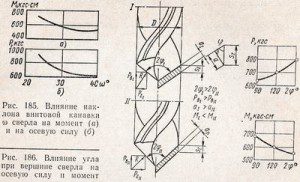

Геометрические элементы сверла. Угол наклона винтовой канавки ω влияет па параметры Р и М постольку, поскольку он влияет па передний угол сверла. Из формулы следует,

что чем больше угол ω, тем больше передний угол в каждой точке режущей кромки сверла, тем меньше деформация срезаемого слоя, а, следовательно, меньше осевая сила Р и момент от сил сопротивления М.

Угол при вершине сверла 2ϕ влияет на соотношение сил Рг и Рв, а также на толщину среза (рис. 186), а потому он не может не влиять на силу Р и момент М. При уменьшении угла 2ϕ увеличиваются горизонтальные силы Рг и уменьшаются вертикальные силы Рв аналогично изменению сил Ру и Рх при уменьшении главного угла в плане у резца, что и приводит к уменьшению осевой силы Р; при увеличении же угла 2ϕ при вершине сверла увеличивается и осевая сила Р (рис. 186).

Толщина среза, приходящаяся на одну режущую кромку:

α = szsinϕ

уменьшается с уменьшением угла 2ϕ (рис. 186). Тонкие стружки деформируются больше, а потому сила Рz будет увеличиваться с уменьшением угла 2ϕ и уменьшаться с его увеличением. Увеличение или уменьшение силы Рz приводит к соответствующему увеличению или уменьшению момента от сил сопротивления резанию. Таким образом, при увеличении угла 2ϕ осевая сила увеличивается, а момент от сил сопротивления резанию уменьшается (при прочих одинаковых условиях резания).

Выше указывалось, что поперечная кромка значительно влияет на осевую силу, так как более 50% величины общей силы Р приходится на поперечную кромку, которая имеет неблагоприятные углы резания. Следовательно, чем больше длина поперечной кромки, тем большим будет момент от сил сопротивления резанию и особенно осевая сила (рис. 187). Для уменьшения Р и М подтачивают перемычку, благодаря чему уменьшается как длина поперечной кромки (размер А), так и угол резания в точках режущей кромки, близко расположенных к оси сверла; осевая сила Р при такой подточке уменьшается на 30—35% (по сравнению со сверлом, не имеющим подточки). У сверл со срезанной поперечной кромкой (форма заточки ДП-2) углы резания еще более благоприятны; такая заточка способствует снижению силы Р до 4 раз и повышению стойкости сверла. При работе сверлом с двойной заточкой сила Р и момент М практически мало отличаются от Р и М при работе сверлом с одинарной заточкой.

Смазочно-охлаждающие жидкости. Применение при сверлении соответствующих смазочно-охлаждающих жидкостей вызывает по сравнению с обработкой всухую уменьшение осевой силы (силы подачи) к моменту от сил сопротивления резанию на 10—30% при обработке сталей, на 10—18% при обработке чугунов и на 30—40% при обработке алюминиевых сплавов.

Глубина сверления. С увеличением глубины сверления условия резания ухудшаются. Отвод стружки и подвод свежей охлаждающей жидкости затрудняются, тепловыделение увеличивается, упрочнение возрастает. Все это приводит как к снижению стойкости сверла, так и к повышению осевой силы и момента от сил сопротивления резанию. Для облегчения резания на большой глубине у сверл делают стружкоразделительные канавки.

Износ сверла. С увеличением износа сверла по задней поверхности (рис. 188) сила Р и момент М увеличиваются; затупленное сверло по сравнению с острым повышает параметры Р и М на 10-16%.