Направляющими называют наиболее ответственные части станины, обеспечивающие заданное движение рабочих органов (узлов) с инструментом или заготовкой относительно других узлов станка. Направляющие воспринимают силы, действующие на них при резании. По виду движения различают направляющие для прямолинейного и вращательного движений. Направляющие станков с ПУ должны иметь высокую износостойкость, необходимую жесткость и небольшую силу трения, чтобы обеспечить точность перемещения и стабильность положения узлов, а также устойчивое положение и демпфирование колебаний узлов при отсутствии самоторможения в приводных механизмах. Уменьшение силы трения в направляющих позволяет снизить рассогласование в следящей системе, связанное с деформациями в элементах привода под действием сил трения, уменьшить зону нечувствительности и погрешность позиционирования узла.

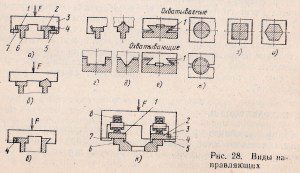

По виду трения в станках применяют направляющие с трением скольжения и с трением качения, комбинированные, гидростатические и аэростатические направляющие. Выбор вида направляющих зависит от условий работы рабочего органа станка, типа и размеров станка. Основные профили направляющих показаны на рис. 28.

Направляющие для прямолинейного движения — это опоры обычно призматической, прямоугольной или цилиндрической формы.

Различают направляющие с силовым замыканием (рис. 28, а) и без силового замыкания (рис. 28, б). Охватываемые направляющие (рис. 28, г—и) применяют при малых скоростях перемещения, так как на них плохо удерживается смазочный материал, но они просты в изготовлении и на них не задерживается стружка. Охватывающие направляющие (рис. 28, г, д, е, ж) более пригодны для высоких скоростей скольжения, так как хорошо удерживают смазочный материал, однако их нужно защищать от стружки и грязи. Перемещаться может как охватываемая, так и охватывающая деталь.

Различают направляющие с силовым замыканием (рис. 28, а) и без силового замыкания (рис. 28, б). Охватываемые направляющие (рис. 28, г—и) применяют при малых скоростях перемещения, так как на них плохо удерживается смазочный материал, но они просты в изготовлении и на них не задерживается стружка. Охватывающие направляющие (рис. 28, г, д, е, ж) более пригодны для высоких скоростей скольжения, так как хорошо удерживают смазочный материал, однако их нужно защищать от стружки и грязи. Перемещаться может как охватываемая, так и охватывающая деталь.

Плоские прямоугольные направляющие (рис. 28, а) имеют наиболее простую форму. Рабочий орган 3 опирается на поверхности 1 и 2 направляющих станины 6. Планки 5 и 7 ограничивают его перемещение в вертикальном направлении. Для регулирования зазора в горизонтальной плоскости используют планку или клин 4. Плоские направляющие применяют для станины агрегатных, тяжелых токарных и продольно-фрезерных станков, а также для поперечин, стоек, консолей.

В станках часто используют комбинированные направляющие, когда одна из них выполнена, например, плоской, а вторая — призматической (рис. 28, б); или одна — плоская, а вторая выполнена в виде половины «ласточкина хвоста» (рис. 28, в), при этом зазор регулируют клином 4.

Комбинированные направляющие с трением качения и скольжения (рис. 28, к) применяют в современных станках с ЧПУ.

Комбинированные направляющие с трением качения и скольжения дополнительно содержат подшипники качения 8 и применяются почти во всех группах станков. Сопротивление движению в комбинированных направляющих в 10—15 раз ниже, чем в направляющих скольжения чугун-чугун.

Призматические направляющие корытообразные или выпуклые (рис. 28, б) имеют преимущества перед плоскими, так как они исключают появление зазора при изнашивании, а корытообразные (рис. 28, г), кроме того, хорошо удерживают смазочный материал. Они часто используются для перемещения столов продольно-строгальных и шлифовальных станков.

Направляющие типа ласточкина хвоста (рис. 28, ё) широко применяют в приводах станков, они отличаются компактностью и простотой регулирования с помощью клина 1. Эти направляющие служат для перемещения кареток суппортов, столов консольно-фрезерных станков и других рабочих органов.

Круглые направляющие (рис. 28, ж) имеют форму цилиндрической поверхности и используются для вертикального перемещения шпиндельных гильз сверлильных и фрезерных станков, суппортов токарных автоматов, промышленных роботов и штанг автооператоров; многогранные замкнутые направляющие (рис. 28, з, и) применяют для перемещения ползунов, имеющих небольшое поперечное сечение при небольшой длине хода.

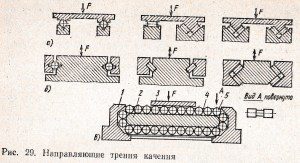

Направляющие с трением качения (рис. 29) все шире применяют в станках с ПУ, в которых для перемещения узлов станка используют тела качения — шарики и ролики. Направляющие качения подобно направляющим скольжения могут быть открытыми (рис. 29, а) и закрытыми (рис. 29, б).

Направляющие с трением качения (рис. 29) все шире применяют в станках с ПУ, в которых для перемещения узлов станка используют тела качения — шарики и ролики. Направляющие качения подобно направляющим скольжения могут быть открытыми (рис. 29, а) и закрытыми (рис. 29, б).

Для направляющих прямолинейного движения с большой длиной хода подвижных узлов при скоростях движения до 10 м/мин применяют роликовые опоры качения типа РОД (рис. 29, в). Опора 1 представляет собой жесткую точную направляющую 2, вокруг которой обкатываются тела качения 5 (ролики) по замкнутой траектории. Рабочий орган станка 3 перемещается по роликам 5. От выпадания ролики удерживаются обоймами и пружинами 4. Опоры крепятся на узле станка винтами и штифтами. Шероховатость рабочих поверхностей направляющих, по которым перемещаются ролики опор, не ниже Rа = 0,32 мкм, твердость НRС 58—62 (приведенный коэффициент трения 0,002—0,004).

Материалы для направляющих. Направляющие скольжения отливают заодно со станиной или выполняют накладными в виде планок или призм, прикрепляемых винтами к литым деталям станка. Выполненные заодно со станиной или стойкой из чугуна СЧ21 с поверхностной закалкой токами высокой частоты (ТВЧ). Закалка повышает износостойкость направляющих в 2—3 раза. Направляющие в виде накладных планок изготовляют из углеродистых сталей 15 и 20, а также из легированных сталей 40Х и ШХ15. В тяжелых станках направляющие изготовляют из текстолита или антифрикционных сплавов (бронза, баббит). Полимерные материалы применяются двух видов:

- наполненные фторопласты (с наполнителями в виде бронзы, дисульфида молибдена, кокса, графита);

- композиционные пастообразные быстротвердеющие материалы на основе эпоксидных смол.

Наиболее эффективно применение полимерных материалов в комбинированных направляющих скольжения-качения.

Смазывание направляющих производят при медленных перемещениях салазок. Для предотвращения скачков следует применять индустриальные масла с присадками, а также антискачковые смазочные материалы.

Защитные устройства направляющих (от попадания пыли, стружки, абразива) снижают изнашивание их в десятки раз и повышают надежность работы. В качестве защитных устройств используют простые щитки, телескопические щитки, меха, гармонии, перекатываемые ленты. Применяют также контактные управления, удаляющие загрязняющие частицы, попавшие на направляющие. Эти уплотнения выполняют в виде скребков из маслостойкой резины или из латуни в сочетании с войлоком.

Гидростатические направляющие преимущественно применяют в тяжелых станках. Для улучшения качества металлорежущих станков необходимы элементы, имеющие высокую жесткость и нагрузочную способность, хорошее демпфирование, высокий КПД, минимальный износ при отсутствии зазоров, высокую плавность перемещений и точность позиционирования, а также способность длительного сохранения первоначальной точности. Перечисленным требованиям в наибольшей степени отвечают направляющие передачи с гидростатической смазкой. Гидростатические направляющие создают масляную подушку по всей площади контакта. Их выполняют незамкнутыми и замкнутыми.

Рассмотрим принцип действия незамкнутых гидростатических направляющих рис. 30.

Рассмотрим принцип действия незамкнутых гидростатических направляющих рис. 30.

Масло через фильтр 1 насосом 2 подается под постоянным давлением, которое стабилизуется предохранительным клапаном 3, через дроссель 4 с постоянным гидравлическим сопротивлением, поступает в карман-камеру а на направляющей 5. Из кармана масло вытесняется через зазор h в направляющих 5 и 6. Точность движения узла достигается поддержанием относительного постоянства толщины масляного слоя при изменяющейся нагрузке путем установки дросселя перед каждым масляным карманом и выполнения направляющих с высокой геометрической точностью.

Применение самоустанавливающихся плавающих опор позволяет преодолеть технологические трудности при изготовлении точных направляющих прямолинейного движения, имеющих две параллельные поверхности большой протяженности, а также избежать опасности их повреждения вследствие задиров и больших тепловых и силовых деформаций.

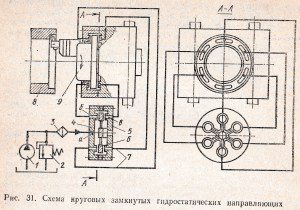

Схема круговых замкнутых гидростатических направляющих со сдвоенным многопоточным регулятором, которая применяется на планшайбах карусельно-шлифовальных станков, тяжелых поворотных столах расточных станков и многооперационных станков с автоматической сменой инструмента, представлена на рис. 31. Деталь 8 обрабатывается режущим инструментом, установленным на планшайбе расточного станка 9. Несущие карманы планшайбы трубопроводами 7 соединены с многопоточным регулятором, который состоит из корпуса 4 с отверстием а для подвода масла от источника постоянного давления.

Схема круговых замкнутых гидростатических направляющих со сдвоенным многопоточным регулятором, которая применяется на планшайбах карусельно-шлифовальных станков, тяжелых поворотных столах расточных станков и многооперационных станков с автоматической сменой инструмента, представлена на рис. 31. Деталь 8 обрабатывается режущим инструментом, установленным на планшайбе расточного станка 9. Несущие карманы планшайбы трубопроводами 7 соединены с многопоточным регулятором, который состоит из корпуса 4 с отверстием а для подвода масла от источника постоянного давления.

Источниками постоянного давления служат насос 1 с предохранительным клапаном 2 и фильтр 3, заслонка 6 с двумя плоскими торцами (выполненная в виде закрепленного в центре диска с кольцевой упругой перемычкой) и крышка 5. В корпусе и крышке имеется ряд пар торцовых сопел 6 и в, расположенных соосно и концентрично относительно оси заслонки и моделирующих в некотором масштабе схему расположения всех несущих карманов.

Если нагрузки нет, то во всех опорах, направляющих устанавливаются одинаковые зазоры и соответствующее давление. При этом заслонка регулятора остается в исходном положении. Если под действием внешней нагрузки подвижный узел изменяет свое положение, то давления в несущих карманах и соединенных с ней соплах перераспределяются. При осевой нагрузке направляющих (например, слева направо) давление во всех соплах крышки увеличивается, а во всех соплах корпуса уменьшается, в результате чего периферийный жесткий обод заслонки перемещается поступательно вдоль оси (справа налево).

Если на планшайбу действует опрокидывающий момент, то давление в соплах регулятора перераспределяется, что вызывает перекос жесткого обода заслонки относительно сопел. В реальных условиях осевая нагрузка действует обычно в сочетании с опрокидывающим моментом. При всех видах нагрузки гидравлическое сопротивление дросселирующих щелей регулятора, соединенных с более нагруженными опорами, падает, а соединенных с менее нагруженными — возрастает. Соответствующее изменение потока масла выравнивает зазоры в опорах и возвращает подвижный узел в первоначальное положение. Такая система обеспечивает сочетание очень высокой осевой жесткости круговых замкнутых направляющих с угловой.