Шлифование — это вид обработки, осуществляемый с помощью абразивного инструмента, режущим элементом которого являются зерна абразивных материалов. При этом достигаются высокая точность и малая шероховатость обрабатываемых поверхностей. При обработке на шлифовальных станках режущим инструментом являются шлифовальные абразивные круги, которые состоят из мелких зерен абразивных материалов, сцементированных связующим веществом — связкой. Твердость абразивных материалов значительно выше твердости закаленной стали.

Для изготовления абразивного инструмента применяют природные и искусственные материалы. К природным абразивам относятся алмаз, корунд, наждак, гранит, кварц, кремний, полевой шпат, пемза и др., к искусственным — электрокорунд, карбиды кремния, бора, циркония, борсиликарбид, кубический нитрид бора (эльбор), синтетический алмаз и др.

Шлифовальные круги в основном изготовляют из искусственных шлифовальных материалов. Они более однородны и чисты по составу, а также дешевле природных.

Для выпускаемых промышленностью шлифовальных кругов применяют шесть видов связок: керамическую, бакелитовую, вулканитовую, силикатную, глифталевую и металлическую. В машиностроении наиболее распространена керамическая связка. Ее приготовляют из огнеупорной глины, полевого шпата и кварца.

Бакелитовая (органическая) связка — синтетическая смола. Круги на бакелитовой связке прочны и упруги, но плохо переносят воздействие охлаждающей жидкости. Другой вид органической связки вулканитовая связка, состоящая из каучука и серы. Круги на вулканитовой связке прочны и водостойки, позволяют работать с большой скоростью, но сравнительно быстро засаливаются.

Силикатная связка предназначена для кругов, работающих без охлаждения. Эти круги водо- и щелочеустойчивы.

Глифталевая связка применяется для волокнистых упругих кругов при тонком и отделочном шлифовании деталей из закаленных сталей.

Металлическая связка бывает вольфрамокобальтовая, железоникелевая, медно-оловянная и применяется для алмазных кругов. Круги обладают большой износостойкостью и производительностью и позволяют работать при более высокой температуре.

Металлическая связка бывает вольфрамокобальтовая, железоникелевая, медно-оловянная и применяется для алмазных кругов. Круги обладают большой износостойкостью и производительностью и позволяют работать при более высокой температуре.

Важнейшим параметром, определяющим режущие свойства шлифовального крута, является его зернистость (обозначаемая номером), т.е. размером зерен (иначе крупность зерен) абразивных материалов, из которых состоит круг. Зернистость определяется размерами сторон ячеек контрольных сит, применяемых для анализа зернистых абразивных материалов. Так, например, номер зернистости 16 означает, что абразивные зерна этой зернистости проходят через сито с ячейками размером стороны 200 мкм и не проходят через сито с ячейками размером 160 мкм.

Твердость шлифовального, круга характеризуется силой, которую нужно приложить к зерну, чтобы вырвать его из связки. Чем больше эта сила, тем тверже круг. Мягкие круги быстро изнашиваются, а слишком твердые быстро забиваются снимаемой стружкой (засаливаются) и вследствие этого сильно нагревают обрабатываемую заготовку. Поэтому для шлифования твердой стали применяют мягкие круги, так как затупившиеся зерна их легко вырываются из связки, обнажая нижележащие зерна с острыми кромками, — круг как бы самозатачивается. Наоборот, при шлифовании мягкой стали применяют твердые круги, так как стойкость их больше. Для шлифования меди и латуни применяют мягкие крупнозернистые крути.

По твердости круги разделены на классы: мягкий (М), среднемягкий (СМ), средний (С), среднетвердый (СТ), твердый (Т), весьма твердый (ВТ) и чрезвычайно твердый (ЧТ).

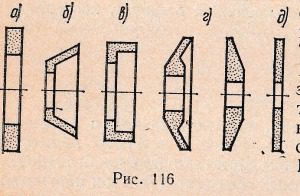

По форме абразивные круги бывают плоскими (рис. 116, α), чашечными коническими (рис. 116, б), цилиндрическими (рис. 116, е), тарельчатыми (рис. 116, г) и дисковыми (рис. 116, д). Для шлифования резьб применяют специальные профильные круги.

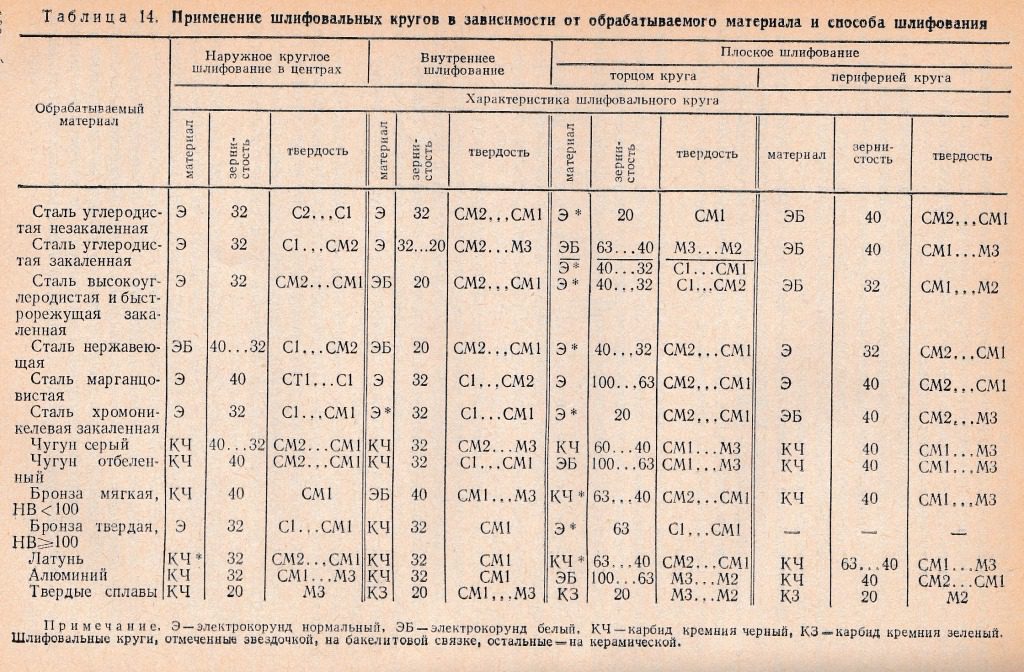

Данные для выбора шлифовальных кругов приведены в табл. 14.

Шлифовальные круги подвергают правке для восстановления режущей способности, потерянной в результате засаливания и затупления, для исправления геометрической формы изношенного круга и обеспечения правильного расположения рабочей поверхности оси его вращения на шлифовальном станке.

При правке круга с его поверхности удаляют слой изношенных абразивных зерен. Правку абразивных кругов производят техническими алмазами: алмазно-металлическими карандашами или кристаллами алмаза, запаянными в стальные оправы. Чаще применяют заменители алмазов: твердосплавные диски, специальные абразивные диски, металлические диски и звездочки.

Шлифовальные станки подразделяют на станки для круглого шлифования (центровые и бесцентровые), плоского шлифования и для доводочно-притирочных работ. Последние в свою очередь подразделяют на три группы в зависимости от применяемых абразивных материалов: работающие шлифовальным кругом, порошком и полировочными пастами.

К станкам для наружного круглого шлифования относятся также фасонно-шлифовальные, заточные станки для режущего инструмента, специальные станки для шлифования шеек распределительных и коленчатых валов, желобошлифовальные для колец шарикоподшипников и др.

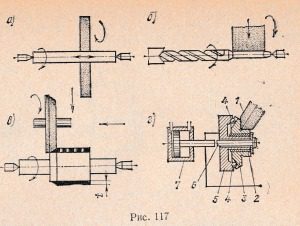

При круглом наружном центровом шлифовании поверхностей применяют разнообразные методы обработки. Наиболее распространенным является шлифование методом продольной (рис. 117, α), поперечной (рис. 117, б) и глубинной подачи, т. е. при совмещении большой поперечной и малой продольной подач (рис. 117, в). В последнем способе применяют конусные или ступенчатые круги. Наружное круглое шлифование с продольной подачей применяют для обработки заготовок значительной длины, с поперечной подачей обрабатывают детали, у которых ширина круга перекрывает длину обрабатываемой поверхности, с глубинной подачей обрабатывают короткие, но жесткие детали.

На круглошлифовальных станках можно обрабатывать заготовки с конической поверхностью. При обработке пологого конуса верхняя часть стола станка может быть повернута на нужный угол к оси шпинделя шлифовального круга. Заготовки с большим углом конуса шлифуют при повернутой на заданный угол бабке шлифовального станка.

Располагать круг под углом рекомендуется при одновременном шлифовании шейки вала и торца. При такой технологической схеме торец заготовки шлифуется периферией круга, что уменьшает контакт круга с заготовкой, обеспечивает лучшее качество поверхности и исключает возможность прижогов. На рис. 117, г приведена схема обработки заготовки 3 с угловым расположением шлифовального круга 1. Обрабатываемую заготовку зубчатого колеса устанавливают на оправке 2 в поводковом патроне 5 и базируют по отверстию и впадинам. Торцевой поджим зубьев к шарикам 4 обеспечивается штоком 6 пневмоцилиндра 7.

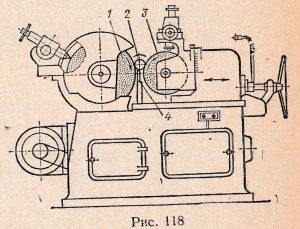

При наружном бесцентровом шлифовании (рис. 118) обрабатываемую заготовку 2, лежащую на направляющем ноже 4, пропускают между двумя абразивными кругами: шлифующим (рабочим) 1 и ведущим 3. Оба круга вращаются в одном направлении, но с разной частотой вращения. Скорость заготовки близка к скорости ведущего круга. Скорость периферии шлифующего круга составляет 30…40 м/с. Так как трение между ведущим крутом и шлифуемой заготовкой больше, чем между заготовкой и шлифующим кругом, то обрабатываемая заготовка увлекается во вращение ведущим кругом. Поворот оси ведущего круга на некоторый угол (1…7°) в вертикальной плоскости обеспечивает перемещение обрабатываемой заготовки вдоль оси шлифующего круга при одновременном вращении заготовки вокруг своей оси.

Применяют также метод бесцентрового шлифования с поперечной подачей шлифующего круга. В этом случае оси шлифующего и ведущего круга строго горизонтальны.

Преимуществом бесцентрового шлифования является его высокая производительность, превышающая в несколько раз производительность центровых круглошлифовальных станков. Однако переналадка бесцентрового станка на другой размер требует значительного времени, поэтому его выгодно применять в условиях крупносерийного производства. Кроме того, при наружном бесцентровом шлифовании детали с точно обработанным отверстием нельзя добиться концентричности внешней и внутренней поверхностей.

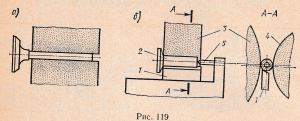

На бесцентрово-шлифовальных станках шлифуют заготовки, имеющие цилиндрические и фасонные, а также короткие конические поверхности. На рис. 119 приведена схема обработки на бесцентровошлифовальном станке гладких цилиндрических деталей с буртиками: стержня клапана (рис. 119, α) и толкателя клапана (рис. 119,6). Как правило, цилиндрические детали с буртиками шлифуют до упора 5, устанавливаемого с прижимом к центру обрабатываемой заготовки 2. Опорный торец заготовки должен быть чистым и без забоин. На рис. 119: 1 — опорный нож, 3 — шлифовальный круг, 4 —ведущий круг.

В том случае, если заготовку (фасонную или ступенчатую) нельзя продвигать между кругами, применяют шлифование по методу врезания. Обрабатываемую заготовку кладут на опорный нож после отвода ведущего круга от шлифующего. Затем продвижением ведущего круга на заготовку прижимают ее к шлифующему кругу. После шлифования ведущий круг отводят от заготовки и последнюю выталкивают.

Если шлифуемая заготовка может быть пропущена полностью между ведущим и шлифующим кругами (т. е. если она не имеет заплечиков и уступов), то ее шлифуют с продольной подачей (на проход). В этом случае легко осуществить автоматизацию станка, установив на нем магазинное загрузочное устройство.

Выпуск промышленностью высокопрочных пористых кругов на керамической связке, допускающих в процессе шлифования скорость круга 50 м/с и более, способствовал внедрению в производство высокопроизводительного скоростного шлифования. При высокой скорости круга значительно уменьшаются глубина резания на одно зерно, а, следовательно, и износ круга, повышается его стойкость и улучшается шероховатость обработанной поверхности. При скоростном шлифовании повышаются также скорость заготовки (до 50 м/мин), а также продольная и поперечная подачи.

Для скоростного шлифования применяют круги плоского прямого профиля (ПП) с той же твердостью, что и при обычном шлифовании. Производительность повышается в 1,5…2 раза при одновременном снижении расхода круга в расчете на деталь приблизительно на 40%.

Для скоростного шлифования применяют круги плоского прямого профиля (ПП) с той же твердостью, что и при обычном шлифовании. Производительность повышается в 1,5…2 раза при одновременном снижении расхода круга в расчете на деталь приблизительно на 40%.

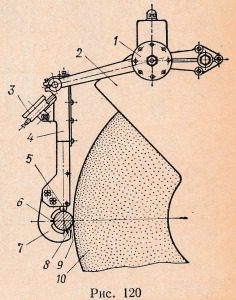

При обработке шлифованием можно применять устройства, позволяющие измерять диаметральные размеры обрабатываемой детали непосредственно в процессе осуществления операции. На рис. 120 приведена схема такого прибора. Измерительное устройство состоит из трех основных частей: масляного амортизатора 1, индикаторной державки 4 и сменной скобы 7, устанавливаемой в державке 4. Наконечники б и 8 сменной скобы являются упорными, подвижный наконечник 5 воспринимает отклонения шлифуемой шейки изделия 9 и передает их индикатору 3. Нижний упорный наконечник 8 касается изделия не в диаметральной плоскости наконечника 5, а в точке, смещенной примерно на 15° в направлении вращения шлифуемого вала, это делает более надежной и устойчивой посадку всей индикаторной скобы на изделие. Измерительное устройство закрепляется на кожухе 2 шлифовального круга 10. Если вместо индикатора 3 или в дополнение к нему закрепить в скобе электроконтактный датчик, то можно автоматизировать управление станком.

В последнее время все больше применяется шлифование поверхностей абразивными лентами. Достоинствами этого способа являются:

- уменьшение тепловыделения, что повышает стойкость абразивной ленты и почти полностью исключает коробление обрабатываемых деталей;

- более однородная поверхность абразивной ленты по сравнению с поверхностью шлифовального круга благодаря равномерному нанесению зерен и вертикальному их расположению на поверхности ленты, получаемому методом осаждения в электростатическом поле;

- повышенное число режущих зерен на единицу поверхности по сравнению со шлифовальным кругом, что способствует повышению производительности;

- отсутствие вибраций и ударной нагрузки, что обеспечивает более высокое качество обработанной поверхности. Абразивными лентами можно обрабатывать черные и цветные металлы, а также неметаллические материалы.

Абразивные ленты изготовляют из ткани, например, саржи, или бумаги, на поверхность которой наносят с помощью клея (мездрового и др.) слой абразивных зерен: нормальный и белый электрокорунд для обработки стали, ковкого чугуна и бронзы, и карбид кремния для обработки серого чугуна, латуни и алюминиевых сплавов.

Толщина ленты (со слоем абразива) обычно не превышает 2 мм. Ширину ленты выбирают в зависимости от длины обрабатываемой поверхности, в частности при шлифовании поверхностей тел вращения ширину ленты принимают равной длине заготовки. Длина абразивной ленты также зависит от размеров обрабатываемых заготовок и требований, предъявляемых к производительности процесса, так как чем больше длина, тем большее число зерен участвует в процессе резания за один оборот ленты. В практике производства применяют абразивные ленты шириной от 10 до 3000 мм и длиной от 500 до 7000 мм.

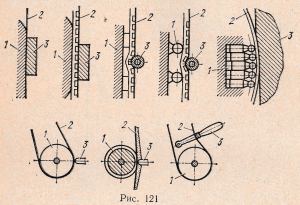

Способы шлифования абразивной лентой различаются по способу прижима к обрабатываемой поверхности. На рис. 121 приведены схемы различных способов шлифования абразивной лентой (1 — прижим, 2—абразивная лента, 3 — обрабатываемая заготовка). В зависимости от формы обрабатываемой поверхности шлифовать можно участком ленты, на ведущем контактном круге или на промежуточном контактном круге, профиль которого абразивная лента копирует, а также свободным участком ленты между кругами.

Обработка свободных участков ленты наиболее производительна, так как в этом случае абразивная лента имеет увеличенную поверхность контакта, охватывая обрабатываемую заготовку, что позволяет шлифовать все поверхности, кроме цилиндрических и криволинейных с небольшим радиусом кривизны.

Обработка на контактном круге требует больших усилий для обеспечения той же производительности. Производительность при шлифовании в этом случае обратно пропорциональна диаметру контактного круга, однако круги диаметром меньше 150 мм применять не рекомендуется.

Иногда вместо контактного круга применяют две опоры, располагаемые с обеих сторон обрабатываемой заготовки; в этом случае увеличиваются угол обхвата заготовки абразивной лентой, а, следовательно, и площадь контакта.

Натяжение абразивной лепты регулируется натяжными роликами.

Давление обрабатываемой поверхности на абразивную ленту при обработке заготовок из стали и чугуна рекомендуется устанавливать в пределах 0,05…0,2 МПа, а из цветных сплавов и алюминия — не более 0,04 МПа.

Скорость резания при обработке абразивными лентами выбирают в зависимости от обрабатываемого материала, характера обработки (черновой или чистовой) и других факторов. При черновом шлифовании наружных поверхностей тел вращения из стали при σВ ≤ 800 МПа рекомендуют скорость резания 25…30 м/с, а при σВ> 800 МПа и при шлифовании заготовок из чугуна и бронзы — 15…20 м/с, при шлифовании алюминия — 45…50 м/с.

В качестве смазывающих и охлаждающих средств при шлифовании абразивной лентой применяют минеральные масла, керосин, эмульсии, а также жировые пасты.