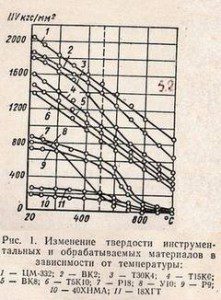

Твердые сплавы сохраняют относительно высокую твердость при нагреве до температуры 800—900° С (см. рис. 1, кривые 2—6). Поэтому инструмент, оснащенный твердыми сплавами, более износостоек по сравнению с инструментом, изготовленным из инструментальных сталей, и позволяет вести обработку на высоких скоростях резания, т. е. с большей производительностью. При соответствующих геометрических параметрах инструмента, оснащенного твердым сплавом, скорость резания достигает 500 м/мин при обработке заготовок из стали 45 и 2700 м/мин при обработке заготовок из алюминия. Кроме того, инструментом из твердого сплава можно обрабатывать заготовки из закаленных (HRC до 67) и труднообрабатываемых сталей. Для такого широко распространенного инструмента, как резцы и торцовые фрезы, твердые сплавы являются основным материалом, вытеснившим быстрорежущую сталь. Все большее применение находят твердые сплавы и при изготовлении других видов режущего инструмента (зенкеров, разверток, сверл и др.).

Твердые сплавы имеют высокие плотность (9,5—15,1 г/см3), твердость (HRB 87—92) и износостойкость при высоких температурах. Теплоемкость твердых сплавов в 2—2,5 раза меньше теплоемкости быстрорежущей стали Р18, а теплопроводность сплава Т15К6 примерно та лее (выше в 1,13 раза) и значительно выше у сплава ВК8 (в 3 раза).

Для изготовления инструментов применяют следующие металлокерамические твердые сплавы:

- вольфрамовые (однокарбидные), состоящие из зерен карбида вольфрама, сцементированных кобальтом (сплавы ВК2, ВКЗМ, ВК4, В Кб, ВК6М, ВК8, ВК8В);

- титановольфрамовые (двухкарбидные), состоящие из зерен твердого раствора карбида вольфрама в карбиде титана и избыточных зерен карбида вольфрама, сцементированных кобальтом, или только из зерен твердого раствора карбида вольфрама в карбиде титана, сцементированных кобальтом (сплавы Т5КЮ, Т14К8, Т15К6, Т30К4, Т5К12В);

- титанотанталовольфрамовые, состоящие из зерен твердого раствора (карбида титана, карбида тантала и карбида вольфрама) и избыточных зерен карбида вольфрама, сцементированных кобальтом (ТТ7К12).

В обозначении сплавов вольфрамовой группы цифра показывает содержание кобальта в процентах; например, в сплаве ВК8 8% кобальта и 92% карбида вольфрама. В обозначении сплавов титановольфрамовой группы число после буквы К показывает содержание кобальта, а число после буквы Т — содержание карбида титана в процентах; например, в сплаве Т15К6 содержится 6% кобальта, 15% карбида титана и 79% карбида вольфрама.

Твердость сплавов определяется твердостью карбидов; чем больше в сплаве карбидов, тем выше его твердость. Но с увеличением твердости уменьшается вязкость твердого сплава; он делается более хрупким и плохо выносит нагрузку на изгиб и срез, особенно если эта нагрузка носит ударный характер.)

Вольфрамовые сплавы более вязки и менее хрупки, чем титановольфрамовые сплавы. Это объясняется тем, что в последних находится большое количество свободных карбидов титана, которые очень хрупки) Поэтому при обработке заготовок из чугунов, когда получается «сыпучая» стружка надлома и имеется ударная, пульсирующая нагрузка вблизи режущей кромки, необходимо применять более вязкие сплавы, т.е. сплавы вольфрамовой группы; твердые сплавы этой группы применяют также при обработке заготовок из цветных и легких металлов и сплавов, а также неметаллических материалов (резины, пластмассы, фибры, стекла и др.).

При обработке заготовок из незакаленных углеродистыми легированных сталей, когда центр давления стружки отстоит дальше от режущей кромки и сходящая стружка истирает переднюю поверхность инструмента, необходимо применять сплавы титановольфрамовой группы, которые по сравнению со сплавами вольфрамовой группы тверже и более износостойки, но менее вязки.

Применение инструмента из вольфрамовых сплавов при обработке заготовок из чугуна и инструмента из титановольфрамовых сплавов при обработке заготовок из незакаленных сталей во многом определяется и тем, что титановольфрамовые сплавы обладают большей красностойкостью, имеют меньший коэффициент трения и меньшую слипаемость (свариваемость) со стальной стружкой, что способствует менее интенсивному износу режущего инструмента.

Инструменты из титановольфрамовых сплавов применяют также при точении (без ударов и при отсутствии корки) заготовок из жаропрочных сталей и сплавов, обладающих повышенной вязкостью и пониженной теплопроводностью)

При обработке заготовок из закаленных углеродистых и легированных (НRС> 55) сталей, а также высоколегированных нержавеющих и жаропрочных сталей и сплавов с ударной нагрузкой (торцовое фрезерование, точение прерывистых поверхностей) или при точении заготовок из этих материалов с коркой целесообразно (вследствие большей прочности и теплопроводности) применять инструмент из вольфрамового сплава ВК8.

Вязкость твердых сплавов зависит от зернистости и количества кобальта; при одинаковой зернистости чем больше в сплаве кобальта, тем он вязче. Поэтому по механическим свойствам твердые сплавы могут быть разделены также на дополнительные группы:

- более прочные и вязкие, но менее износостойкие (ВК8 и ВК.6);

- менее прочные и вязкие, но более износостойкие (ВК2 и ВКЗМ).

Исходя из этого, инструменты из сплавов ВК8 и ВК6 применяют в основном при предварительной (черновой) обработке заготовок из чугуна, когда припуск может быть неравномерным и работа производится с относительно большими подачами, вызывающими увеличенную нагрузку на единицу длины режущей кромки инструмента. Инструмент из сплавов ВК2 и ВКЗМ применяют при чистовой обработке заготовок из чугуна, т. е. при снятии тонкой непрерывной стружки, так как толстая стружка (при больших подачах) вызывает быстрое разрушение этих малопрочных сплавов.

В сплавах ВКЗМ, ВК4, ВК6М, ВК8В (ГОСТ 3882—74) буквам обозначает особенности изготовления сплава, приводящие к мелкозернистой структуре, а В — к более крупнозернистой структуре. Инструменты из сплава ВК4 применяют при чистовой и черновой обработке заготовок из чугуна: стойкость сплава ВК4 при точении в 2—4 раза выше стойкости сплава ВК8.

Сплав ВК6М, имея высокую плотность, мелкую зернистость и повышенную твердость при нагреве до температуры 400—900° С, показал хорошие результаты при обработке нержавеющих сталей и при чистовой обработке чугуна (особенно — закаленного). Его применяют для изготовления сложного и прецизионного инструмента (фасонных резцов, цельных дисковых мелкомодульных фрез).

Сплав ВК8В по сравнению со сплавом ВК8 имеет меньшую износостойкость, но большую прочность, а потому рекомендуется для чернового точения заготовок из жаропрочных сталей и сплавов и строгания заготовок из сталей.

Из сплавов титановольфрамовой группы выделяют:

а) наиболее прочные, но обладающие низкой износостойкостью (Т5К10);

б) менее прочные, но более износостойкие (Т14К8, Т15К6);

в) самые хрупкие, но наиболее износостойкие (Т30К4); такое разделение предопределяет область их применения. Сплав Т5КЮ применяют для предварительной обработки заготовок из сталей, при прерывистом резании, больших подачах (толстых стружках) и неравномерном сечении стружки; сплавы Т14К8 и Т15К6 — при получистовой обработке заготовок из сталей со средними значениями подач, с относительно равномерным сечением стружки при непрерывном резании; сплав Т30К4 — при чистовой обработке заготовок из сталей с малыми значениями подач и непрерывном резании при высоких скоростях.

Твердые сплавы, имея высокую твердость, теплостойкость и износостойкость, обладают малой прочностью (предел прочности при изгибе 90—155 кгс/мм2, т. е. в 1,5—2 раза меньше, чем у закаленных быстрорежущих сталей) и низкой ударной вязкостью. Поэтому необходимо создавать такие конструкции режущего инструмента, при которых твердый сплав работал бы на сжатие, так как предел прочности при сжатии у твердых сплавов относительно высок (в 1,3—1,5 раза выше, чем у закаленной быстрорежущей стали).

Однако применение твердосплавного инструмента специальных конструкций вызывает другие недостатки [сложность изготовления, увеличенный расход мощности прирезают, увеличение сил, действующих на систему станок — приспособление — инструмент — деталь (СПИД), снижение точности обработки и др.] и не всегда позволяет полностью использовать высокие износостойкие качества твердых сплавов. К твердым сплавам повышенной прочности относятся титанотанталовольфрамовые сплавы ТТ7К12 и титановольфрамовый сплав Т5К12В. Плотность этих сплавов 12,8—13,3 г/см3, твердость НRВ 87—88, предел прочности при изгибе 150—165 кгс/мм2 (у наиболее прочного титановольфрамового сплава Т5К10 предел прочности при изгибе 130 кгс/мм2). Химический состав этих сплавов приведен в табл. 2.

По прочности и стойкости эти сплавы являются промежуточными между быстрорежущей сталью и сплавом Т5К10 и хорошо зарекомендовали себя при предварительном (черновом) резании сталей с большой толщиной стружки, при работе с ударом (например, при строгании, фрезеровании), а также при сверлении.

В последнее время во ВНИИТС разработана гамма сплавов с весьма мелкозернистой структурой (основная масса зерна карбида вольфрама размером менее микрометра): ВК6-ОМ (σи = 120 ÷ 130 кгс/мм2), ВКЮ-ОМ (σи = 140 ÷ 160 кгс/мм2) и ВК15-ОМ (σи = 150 ÷ 170 кгс/мм2). Сплав ВК6-ОМ используется при тонком точении и растачивании заготовок из некоторых жаропрочных и нержавеющих сталей и сплавов, чугунов высокой твердости и особенно эффективен при обработке вольфрама и молибдена. Сплав ВКЮ-ОМ предназначен для черновой и получерновой обработки, а сплав ВК15-ОМ — для особо тяжелых случаев обработки нержавеющих сталей, титановых и никелевых сплавов и особенно сплавов вольфрама и молибдена.

Применяются также относительно новые производительные марки твердых сплавов ТТ10К8Б и ТТ20К9. Сплав ТТ10К8Б целесообразно применять при черновой и получистовой обработке нержавеющих, маломагнитных сталей и некоторых марок жаропрочных сталей и сплавов. Сплав ТТ20К9 предназначен для фрезерования стали при тяжелых условиях обработки (например, глубоких пазов). Он отличается повышенным сопротивлением тепловым и механическим циклическим нагрузкам.

В последние годы большое внимание уделяется разработке новых твердых сплавов, не содержащих карбида вольфрама (безвольфрамового твердого сплава), который заменен карбидами титана. В качестве связки используется никель (в небольших количествах молибден). Предварительные испытания сплавов ТНМ-20, ТНМ-25, ТНМ-30 и др. показали хорошие результаты при обработке ферритных сплавов, никеля, меди, мельхиора.

Твердые сплавы для оснащения металлорежущего инструмента чаще выпускают в виде пластинок, форма и размер которых определяются соответствующими ГОСТами, а также в виде призматических сплошных и пустотелых столбиков. Все более широкое применение находят многогранные твердосплавные пластинки, используемые для резцов и торцовых фрез новых конструкций, в которых эти пластинки не перетачиваются (после использования всех режущих кромок пластинку заменяют новой, а изношенную перерабатывают). В промышленности используются трехгранные, четырехгранные, пятигранные и шестигранные пластинки.

Для повышения износостойкости (в 3—5 раз) неперетачнваемых твердосплавных пластинок их покрывают тонким слоем (0,005 мм) карбида титана методом осаждения из газовой среды. Из твердых сплавов изготовляют монолитный твердосплавный инструмент. В промышленности с успехом используют монолитные твердосплавные прорезные и отрезные фрезы, спиральные сверла диаметром 0,35—6 мм, канавочные фрезы, дисковые модульные зубофрезерные фрезы m = 0,2 ÷ 0,8 мм, червячные зуборезные фрезы m = 0,05 ÷ 0,9 мм, шлицевые, угловые и пальцевые фрезы, дисковые и фасонные резцы и др.